Производство экструдированного пенополистирола

Технология и оборудование для производства пенополистирола

Производство пенополистирола и штукатурки по утепленному фасаду – прибыльный бизнес, обладающий средним порогом вхождения. Пенополистирол широко используется в самых разных сферах – в строительстве, в пищевой промышленности, в автомобилестроении.

Выдержка блоков пенополистирола

В данной статье будут детально рассмотрены как агрегаты для изготовления обычного пенополистирола, так и оборудование для производства экструдированного пенополистирола, вы узнаете, из каких элементов состоит производственная линия, и основные аспекты технологии изготовления данного материала.

1 Технология изготовления пенополистирола

Технология производства пенополистирола довольно незатейлива, и может быть реализована даже при наличии необходимого минимума производственного оборудования.

Однако важным фактором является сильная зависимость качества итоговой продукции от выполнения всех требований технологии, поскольку даже малейшее пересушивание пенополистирола, либо, наоборот, попытка резки недостаточно просушенного, сырого, материала, могут стать причиной отбраковки всей партии продукции (пускай это даже фасадная штукатурка по пенопласту).

В целом, технология изготовления пенополистирола состоит из нескольких последовательных этапов.

На первом этапе сырье, из которого производится пенополистирол (полистирольный пенопласт) – гранулы вспенивающегося полистирола (ПСВ), своими руками, либо с помощью автоматизированного оборудования, загружаются в контейнер предвспенивателя.

В предвспениватели происходит прогрев гранул, в результате чего они надуваются, увеличиваются в объемах, и превращаются в наполненные воздухом пустотелые шарики.

Вспенивание может выполняться как один раз, так и несколько. При повторном вспенивании процесс полностью повторяется – сырье своими руками (или автоматизированно) заново погружается в предвспениватель, прогревается, и увеличивается. Повторное вспенивание применяется, когда необходимо получить пенополистирол, обладающий минимальной плотностью.

Цех по производству пенополистирола

От плотности пенополистирола зависят его прочностные характеристики и вес. В некоторых случаях – для утепления фасадов, и тому подобных нагружаемых конструкций, требуется высокоплотный пенополистирол, однако, как правило, ввиду меньшей стоимости, низкоплотный пенополистирол пользуется большим спросом.

Показатель плотности материала измеряется в килограммах на кубометр. Иногда прочность называют фактическим весом. К примеру, пенополистирол, обладающий фактическим весом 25 килограмм, имеет плотность 25 кг/м³. Это намного лучше, чем при утеплении фасадов минватой.

Полистирольное сырье, вспенивание которого выполняется один раз, гарантирует итоговую плотность пенополистирола в районе 12 кг/м³. Чем больше процессов вспенивания было выполнено – тем меньшим будет фактический вес изделия.

Как правило, максимальное количество процессов вспенивания на одну партию сырья – 2, так как многократное вследствие многократного вспенивания сильно ухудшается прочность итогового продукта.

На втором производственном этапе, вспененный полистирол попадает в камеру выдержки, где на протяжении суток вылеживается. Данный процесс необходим для того, чтобы стабилизировалось давление внутри наполненных воздухом гранул.

При каждом повторном процессе вспенивания процесс вылеживания должен повторяться. Для создания пенополистирола плотностью до 12 кг/м³, сырье подлежит нескольким повторным циклам вспенивания и вылеживания.

После того как сырье вылежало требуемого количество времени, из полуфабриката формируются блоки пенопласта на утепление фасада пенопластом. Происходит это в блок-форме, внутри которой гранулы обрабатываются подающимся под давлением паром.

После формирования блока, пенопласт повторно выдерживается в течение суток – это необходимо для того, чтобы из пенопласта ушла влага, так как при нарезке сырого блока кромки изделия будут рваными и неровными, после чего попадает на линию нарезки, где блоки раскраиваются на плиты требуемых размеров и толщины.

Подлежащие вспениванию гранулы полистирола

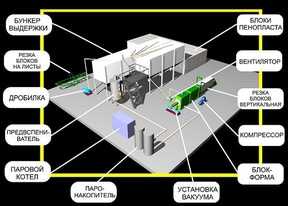

к меню ↑2 Оборудование для производства

Производственная линия по изготовлению пенополистирола включает следующие элементы:

- Участок хранения и проверки сырья;

- Агрегат вспенивания;

- Контейнер для вылеживания;

- Агрегат для формирования блоков;

- Агрегат для нарезки пенопласта на утепление фундамента пенополистиролом;

- Участок для хранения готового изделия;

- Агрегат для переработки отходов.

к меню ↑

2.1 Участок хранения и проверки сырья

Важно, чтобы полистирольное сырье, использующееся для производства пенополистирола, отвечало всем стандартам качества, так как от него сильно зависят характеристики готового пенополистирола.

Как правило, основные отечественные и зарубежные производители для изготовления пенополистирола используют сырье от следующих компаний:

- Xingda (Китай);

- Loyal Chemical Corporation (Китай);

- BASF (Германия).

Технологические требования допускают повторного использования отходов (переработанных пенополистирольных плит). Количество вторично используемых материалов не должно превышать 10% от веса итогового изделия.

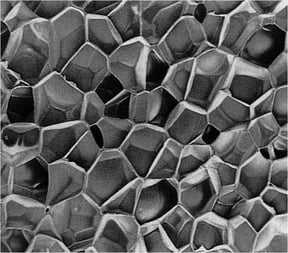

Структура пенополистирола под микроскопом

Разгружаются мешки с полистиролом электрокаром, либо, в случае небольшой фасовки, своими руками. Сырье не должно храниться свыше трех месяцев, после даты его производства. Температурный режим хранения пенопласта на утепление фасадов квартир – от 10 до 15 градусов. к меню ↑

2.2 Агрегат для вспенивания

Данная производственная линия состоит из предвспенивателя (как правило, циклического типа), блока для сушки вспененных гранул полистирола, пневматического конвейера, и управляющего элемента.

Полистирол из мешков своими руками выгружается в предвспениватель, в который под давлением подается горячий пар (температурой около 95-100 градусов), под воздействием которого происходит первичное вспенивание сырья.

Процесс контролируется компьютерным оборудованием, которое по достижению полистиролом заданного объема прекращает подачу пара, после чего полуфабрикат попадает в блок для сушки. к меню ↑

2.3 Контейнер для вылеживания

Гранулы, из которых забрана лишняя влага, транспортируются в контейнер для вылеживания. В контейнере посредством кондиционирования постоянно поддерживается заданная влажность и температура и влажность воздуха.

При температуре в пределах от 16 до 25 градусов гранулы выдерживаются около 12 часов. На протяжении этого времени пустотелые вспененные гранулы наполняются воздухом.

Технология повторного вылеживания, которое выполняется в случае вторичного вспенивания, аналогична вышеописанному методу, и осуществляется с помощью одного и того же оборудования.

Схема производственной линии по изготовлению пенополистирола

Именно объем контейнера в большей степени задает номинальную продуктивность производственной линии, поэтому количество и размер бункеров необходимо тщательно рассчитывать, исходя из желаемого объема производства экструдированного пенополистирола. к меню ↑

2.4 Агрегат для формирования блоков полистирола

Из контейнера для вылеживания гранулы вспененного полистирола с помощью пневмотранспорта подаются в промежуточную камеру, которая оборудована датчиком наполнения.

При поступлении требуемого количества гранул, сырье транспортируется в формирующий блок. Блок-форма – это герметический контейнер, который, после наполнения гранулами, закрывается. Через клапан подачи, в блок-форму подается горячий пар.

В процессе тепловой обработки под давлением происходит вторичное вспенивание гранул, которые расширяются, и при достижении заданной температуры спекаются в монолитный блок пенополистирола.

Охлаждение сформированного пенополистирола происходит в этом же агрегате, посредством откачки воздуха из камеры вакуумным насосом. Для стабилизации внутреннего давления воздуха в гранулах пенополистирола блок выдерживается при комнатной температуре на протяжении суток. к меню ↑

2.5 Агрегат для нарезки пенополистирола

По истечению требуемого времени пенополистирольный блок попадает на нарезающий агрегат. Линия резки представляет собою комплексное оборудование, которое способно выполнять резку, как в горизонтальной, так и в вертикальной плоскости.

Агрегат для формирования блоков пенополистирола

Данное оборудование имеет два режима работы – автоматический режим реализации заданной программы, и режим с управлением своими руками. Как правило, весь процесс происходит в автоматическом режиме.

Режущий элемент оборудования – раскаленные струны из тугоплавкой стали, которые способны выполнить быстрое и эффективное формирование плит пенопласта требуемых форм и размеров.

Система электронного управления установкой дает возможность своими руками настроить температуру накала струн, скорость их движения, и размер итогового изделия. к меню ↑

2.6 Агрегат для переработки отходов

Поврежденные в процессе производства пенополистирольные материалы не утилизируются, а подлежат повторной переработки. Переработка пенополистирола выполняется в агрегате, внутри которого вращаются дробильные молотки, которые крошат плиты пенопласта на отдельные гранулы.

Полученное в процессе переработки сырье посредством пневмотранспорта подается в накопительный бункер, из которого гранулы попадают в блок-форму в количестве, не превышающим 10% от веса первичного сырья, используемого для производства.

Дробилка для отходов пенопласта

к меню ↑2.7 Производство экструдированного ППС

Отличие в производственное линии по изготовлению экструдированного пенополистирола, в сравнении с вышеописанной технологией изготовление обычного пенополистирола, заключается в наличии экструдера.

Экструдер – оборудование для производства экструдированного пенополистирола, обладающее формирующими фильерами, сквозь которые проталкивается полистирольный расплав.

Экструзионная головка предает пенополистиролу требуемую структуру, в результате чего на выходе получаются монолитные изделия, обладающие закрытыми ячейкам диаметром 0.1 мм, которые превосходят обычный пенополистирол по параметру гидрофобности и паропроницаемости.

Данная технология предусматривает иной подход к вспениванию сырья, которое происходит вследствие смешивания гранул с вспенивающим реагентом в азотной среде. к меню ↑

2.8 Технология производства пенопласта (видео)

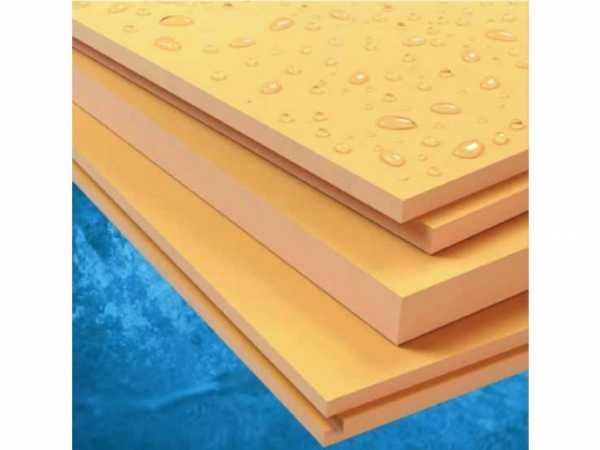

Экструзионный пенополистирол, экструдированный пенополистирол, теплоизоляция, утепление всех видов объектов.

Производственная компания “Изополимер” с 2002 года работает на рынке высокотехнологичных теплоизоляционных материалов, прежде всего радиационно-сшитого, газонаполненного и химически-сшитого пенополиэтилена. Развитие современных технологий дало возможность получать материал с равномерной структурой, состоящий из мелких, полностью закрытых ячеек с размерами 0,1-0,2 мм, но в отличие от пенополиэтилена сохраняющий при этом высокие прочностные характеристики. В 2006 году ЗАО “Изополимер” ввело в строй новый цех по производству принципиально иного материала - экструзионного пенополистирола или экструдированного пенополистирола под торговой маркой ХИТФОМ (от англ. HEATFOAM - теплая пена). Было завезено и успешно запущено современное оборудование, позволяющее выпускать экструдированный пенополистирол с наилучшими теплофизическими и прочностными характеристиками в широком ассортименте и самого высокого качества.

Экструзионный пенополистирол ХИТФОМ - теплоизоляционный материал последнего поколения. Он производится из полистирола общего назначения. В готовом виде представляет собой жесткий вспененный термопласт.

Процесс экструзии с добавлением вспенивателяприводит к появлению многочисленных мелких, распределеных замкнутых ячеек, благодаря чему достигается высокая влагостойкость экструдированного пенополистирола, очень высокая механическая прочность на сжатие на излом и долговечные теплоизоляционные свойства. В развитых странах экструзионный пенополистирол успешно применяется с 50-х годов прошлого века, причем как объемы производства данного утеплителя, так и его рыночная доля с каждым годом активно увеличиваются. В последнее десятилетие применение теплоизоляции из экструдированного пенополистирола получило широкое применение в России. Работать с экструдированным пенополистиролом ХИТФОМ можно при любых условиях без каких-либо средств защиты от атмосферных осадков. ППС ХИТФОМ стоек к большинству химических соединений и нейтрален ко всем основным материалам применяемым в строительстве.Для повышения огнестойкости в плиты из экструдированного пенополистирола ХИТФОМ добавляют антипирены и получают самозатухающий материал.

XPS (Экструдированный пенополистирол)

Статьи Список статей

В начале 19 века возникло производство экструзионного пенополистирола (XPS). Первыми производить изделия начала компания The Dow Chemical, экструзия пенополистирола позволила получить материал с закрытыми ячейками. Основным преимуществом данного материала стало минимальное водопоглощение, высокая удельная прочность и теплоизоляция. Впервые данный вид материала был применен в 1942 году при изготовлении шестиместных плотов для береговой охраны США.

Описание

На внешний вид XPS обычно представляет собой цветные листы с гладкой поверхностью, на излом похож на поролон с множественными мелкими порами. Существует еще один вид пенополистирола, который получается другим способом (методом вспенивания и спекания гранулы). Оба эти материала получаются из одного сырья – полистирола. Вспененный пенополистирол EPS (Expanded PolyStyren) имеет белый цвет, хотя уже есть испытанные технологии получения цветных изделий, и так называемого «графитового» EPS (серо-серебристого цвета)

Применение

Будучи, идеальным материалом по своим характеристикам, XPS имеет широкое применение:

- гидро и звукоизоляция в гражданском и промышленном строительстве;

- капитальное строительство (теплоизоляция фундаментов, полов, стен, кровель);

- контроль морозостойкости почв;

- энергосберегающее строительство;

- производство холодильных и морозильных установок;

- производство емкостей для транспортировки сухого льда;

- строительство и ремонт дорог.

Технология производства

В производстве используется сырье:

- Полистирол

- Антипирен

- Тальк, мел

- Краситель

В первый экструдер поступает полистирол, где происходит его плавление и смешение с другими компонентами. Когда полистирол полностью перешёл в жидкую форму в цилиндр под давлением подается вспенивающий газ фреон/СО2/смесь, где он смешивается с полистиролом и образует пузыри (жидкого газа) с частичками талька. Тальк является основой пузырька, чем больше талька, тем, в итоге, будет больше пузырьков. Далее расплав проходит через сетку, на которой остаются крупные инородные частицы, и не расплавленный полистирол. На втором экструдере происходит процесс смешивания и доведение расплава до однородной консистенции. Для удержания пузырьков в себе путем охлаждения достигается необходимый уровень вязкости. На выходе из экструдера за счет низкой температуры кипения фреона/СО2/смеси и низкого атмосферного давления по сравнению с давлением внутри экструдера, происходит переход вспенивающего вещества из жидкой формы в газообразную, следовательно, происходит увеличение объема получаемой на выходе массы.

Из экструдера масса проходит через статичный смеситель (сетка) и выходит через плоскощелевую головку, попадая на стол калибрации. Перемещаясь по Ролье устройству для охлаждении изделия проходит через процедуру продольной резки и далее через тянущею на поперечную резку.

Готовое изделие попадает на автоматический штабелёр.

Технология производства экструдированного пенополистирола: изготовление | Тепломонстр

Экструдированный пенополистирол — однородный синтетический материал. В его прочной микроструктуре распределена масса ячеек, составляющих единое тело.

Экструдированный пенополистирол является однородным материалом-утеплителем, который состоит из нескольких пористых ячеек.

Диаметр ячеек очень мал — примерно одна десятая миллиметра, внутри они полые и абсолютно герметичные, то есть имеют капиллярность, приближенную к нулю. Именно это и делает полистирол уникальным материалом с идеальными характеристиками, такими, как:

Схема пенополистирола в качестве утеплителя.

- Низкая теплопроводность пенополистирола.

- Прочность.

- Легкость.

- Влагостойкость, которая обеспечивается очень низкой степенью водопоглащения.

- Сохранение своих свойств под воздействием очень низких температур.

- Отличные звукоизоляционные показатели пенополистирола.

- Долговечность.

- Высокие гигиенические свойства, которые обеспечиваются стойкостью к образованию плесени, росту и размножению бактерий на поверхности пенополистирола.

Все эти свойства пенополистирола делают его идеальным утеплителем. В этом качестве он и используется уже более 70 лет, являясь лидером продаж в этой сфере строительного рынка. В странах Европы и Соединенных Штатах он уже давно вытеснил применение пенопласта.

В нашей стране пенополистирол также набирает популярность благодаря своим эксплуатационным характеристикам и относительно небольшой цене.

Спрос на экструдированный полистирол в России каждый год увеличивается приблизительно на тридцать процентов. Нашел свое широкое применение экструдированный полистирол и в пищевой промышленности для производства тары для упаковки пищевой продукции. Не сложная технология производства полистирола делает возможным его изготовление на небольших производственных линиях.

Технология производства экструдированного пенополистирола

Производство экструдированного пенополистирола — его вспенивание посредством фреонов.

Поначалу технология производства экструдированного пенополистирола представляла собой его вспенивание посредством фреонов. После многочисленных протестов экологов и проведения исследований, установивших, что фреоны входят в список веществ, применение которых участвует в разрушении озонового слоя Земли, в производстве пенополистирола стали использовать углекислый газ СО² как вспенивающий агент.

В общих чертах процесс изготовления выглядит так:

- В сырье (суспензионный полистирол) вводятся необходимые добавки для обеспечения противопожарных свойств (антипирены), для обеспечения лучшего распределения осветлителя (нуклеаторы), а так же красители или пигменты. Далее производится процесс загрузки.

- Производится предварительное вспенивание и вылеживание вспененных гранул.

- Спекание и формовка.

- Обработка в тянущем устройстве.

- Полотно охлаждается естественным путем, при этом происходит окончательное вспенивание. Иногда на мощных производственных линиях применяется принудительное охлаждение методом перекладывания.

- Процесс стабилизации.

- Обработка поверхности до достижения гладкости поверхностей.

- Процесс нарезки и упаковки пенополистирола.

Поэтапное описание технологии и особенностей производства экструдированного полистирола

Загрузка сырья в бункер вспенивающего устройства

Суспензионный полистирол является сырьем для пенополистирола.

Сырьем для производства пенополистирола является суспензионный полистирол, вес при насыпке которого приблизительно равен 500 г на кубический м объема (после вспенивания увеличивается до 15-100 кг). Каждая партия сырья имеет свое время, необходимое для вспенивания, которое должно строго выдерживаться. При превышении временных границ происходит разрушение гранул. В технологии производства вспененного полистирола учитывается качество сырья.

Сырье поступает на склады производства обычно упакованным в мешки по 25 кг или в так называемых биг-багах — мягких контейнерах большого размера и грузоподъемности, имеющих стропы петли для погрузки. Условия хранения сырья должны быть строго соблюдены. Оно должно храниться на поддонах при температуре от 20-25ºC. Сырье не предназначено для длительного хранения, так как со временем могут меняться временные показатели вспенивания. Технология хранения обычно указывается на упаковке.

Перед загрузкой сырья производится механическое перемешивание гранул полимера с добавками-модификаторами. Каждая из них выполняет свою функцию. Помимо уже перечисленных выше для улучшения однородности и мелкой структуры пор добавляют стабилизаторы-нуклезиаты, антипиреновые добавки для повышения огнестойкости, термостабилизаторы и антиоксиданты для защиты от термоокислительной диструкции, абиотические добавки для исключения плесневения. Возможно введение антистатических и синергических добавок. Технология введения добавок подбирается с учетом марки экструдированного пенополистирола.

Приспособления для загрузки

Гибкие шнеки состоят из мягкой трубы и стальной спирали.

Все современные линии оснащены обеспечивающими высокую пропускную способность приспособлениями для загрузки. Более того, производители предусматривают резервные возможности, если будет необходимо увеличение объемов производства пенополистирола. К устройствам подачи предъявляются высокие требования по надежности и способности транспортировки сырья без его повреждения. Более надежными считаются механические подающие устройства.

- Шнеки жесткие определенного диаметра, к которым подсоединена загружающая воронка. Главные преимуществом шнека считается возможность обеспечения при необходимости транспортировки сырья на большие расстояния (до 10 м). Именно жесткий шнек способен обеспечить максимальную сохранность сырья от механического повреждения.

- Гибкие шнеки. Состоят из мягкой трубы и проталкивающего устройства — стальной спирали. Главное достоинство — способность обеспечить как вертикальную, так и горизонтальную подачи. Работают в прерывистом режиме из-за невозможности синхронизации подачи сырья и наполнения бункера предварительного вспенивания.

- Инжектор для подачи сырья, который вставляется непосредственно в бункер. Оснащен всасывающей трубкой, которая заканчивается штуцером. Для сокращения количества всасываемого с материалом воздуха оснащается регулирующими устройствами. Обеспечивает высокую скорость подачи сырья. Однако это скорее недостаток, чем достоинство, так как повышается вероятность повреждения гранул сырья, а так же из-за попадания воздуха снижается производительность и рентабельность производства.

- Вакуумная подача. Производится посредством воздуходувки, работающей при низком давлении, которое автоматически захлопывает клапан загрузки. Воздух выкачивается через фильтр. Работает по прерывистой схеме. Несмотря на малые диаметры подающего устройства, подача сырья происходит в очень высоком скоростном режиме, так что степень повреждения загружаемого материала очень велика.

Процесс предварительного вспенивание и вылеживание сырья

Процесс вспенивания гранул пенополистирола.

Свободное или предварительное вспенивание гранул происходит в предвспенивателе при температуре от 100-110°С и давлении 16-0,22 кг/см². Он состоит из емкости с отверстиями для подачи пара в днище и активатора для размешивания. В процессе вспенивания при обработке паром сырье увеличивается приблизительно в 30-50 раз. Целостность и замкнутость ячеек при этом не нарушается. Далее гранулы сырья под давлением поднимаются вверх и в окно выгрузки выдавливаются в промежуточный бункер, из которого транспортируются пневмотранспортом (система труб и вентиляторов) в бункер вылеживания. Здесь происходит стабилизация давления в расширившихся при вспенивании гранул. Здесь же происходит частичное замещение вспенивающего агента на воздух. Вспенивающий агент вытесняется, а частицы воздуха занимают их место.Технология контроля над процессом осуществляется вручную при помощи весов и мерных емкостей.

Процесс вторичного вспенивания

После выдержки в бункере вылеживания вспененные гранулы сырья вновь подвергаются термической обработке, еще раз увеличиваются в объеме, а так как этот процесс происходит в замкнутом пространстве, то увеличивающиеся в объеме сферические частицы вынуждены «спекаться», деформируясь в многогранники. Для технологии производства полистиролов имеются сводные таблицы по нормам загрузки и времени вспенивания. Обработка поверхности, нарезка и упаковка экструдированного полистирола