Как протравить плату в домашних условиях

РадиоКот :: Безопасный общедоступный состав для травления меди в домашних условиях.

Добавить ссылку на обсуждение статьи на форумеРадиоКот >Лаборатория >Радиолюбительские технологии >| Теги статьи: | Добавить тег |

Безопасный общедоступный состав для травления меди в домашних условиях.

Многие из нас занимаются травлением плат, пожалуй, с подросткового возраста. Рецепты предыдущих поколений известны и используются десятками лет. Естественно, и я брал в первую очередь общепринятые составы.

Все известные методы обладают как индивидуальными, так и общими недостатками, усугубляемыми отсутствием собственной оборудованной мастерской, закрытой для доступа любопытных домашних питомцев и родственников. Практически не удаляемые пятна, неприятный запах, общая опасность некоторых используемых реактивов и прочие причины влекут за собой необходимость оправдываться и доказывать очевидную вещь – пользу от занятий радиолюбительством.

Помимо прочего в самый неподходящий момент, так сказать на взлёте деятельной активности, вдруг не оказывается нужных компонентов, или оказалось, что они уже пришли в негодность. Порой, быстро и в доступных точках продаж, найти привычные или, вообще, любые реактивы и вовсе не представляется возможным, что влечёт за собой потери целых дней творчества….

Однако всё в этой жизни меняется… Растём мы, растут и наши запросы, увеличиваются рабочие напряжения и токи. И вот мы уже меняем медь 32 мкм на медь 105 мкм и длительность, и расход реактивов, и качество процесса нас не устраивают.

Кажется, что нового можно придумать? Но, как то раз, на форуме РадиоКота при обсуждении травления плат соляной кислотой в смеси с перекисью водорода меня посетила мысль…

Для начала, рассмотрим, так сказать классику. Нетерпеливые могут, конечно, пропустить

уже известное и много где упомянутое, и начать с п.5. Но, думаю, краткое изложение по схеме: уравнение реакции, анализ течения с указанием окислительно-восстановительных потенциалов (далее по тексту ОВП) , достоинства и недостатки, создадут более полную картину.

Следует заметить, что мы ориентируемся на нормальный ОВП а именно рассчитанный по справочным данным при активности как самого реактива, так и продуктов реакции равной 1 экв./литр.

Итак, с п.1 по п.4 рассматриваем классику:

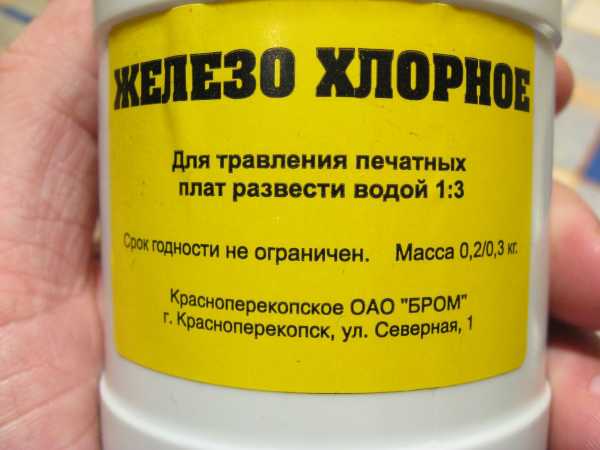

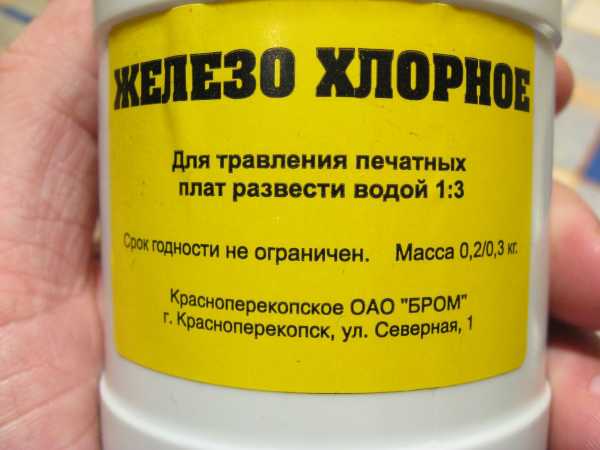

1. Травление меди раствором хлорного железа.

Рис. 1 1 -стандартная упаковка; 2 - шестиводное хлорное железо; 3 - безводное хлорное железо (растворяется в воде со спецэффектами, но получаемый раствор аналогичен раствору из водного железа); 4- раствор в начале травления; 5 - отработанный раствор хлорного железа; 6 - меднёный гвоздь

Уравнение реакции при травлении хлорным железом (далее по тексту ХЖ) выглядит следующим образом:

2FeCl3+ Cu→2FeCl2+CuCl2 (1)

Окислительно-восстановительные процессы, протекающие при этом, выглядят так:

Cu → Cu2++2e +0,337 В (2)

Fe3- + e → Fe2- +0,771 В

(3)

Движущая сила (разность нормальных ОВП потенциалов) для этой реакции составляет:

0,434 В.

Это не так уж и мало, но, потенциал и скорость процесса сильно уменьшаются по мере накопления в растворе продуктов реакции, что наверняка было всеми замечено. Поработавший раствор травит медь заметно медленнее, чем свежий.

Некоторые пытаются «оживить» отработанный раствор, осаждая из него медь гвоздями, скрепками и т.п., получая, сначала прозрачный зеленовато-голубоватый раствор,

CuCl2 + Fe →FeCl2 + Cu↓ (4)

очень медленно превращающийся, при доступе воздуха, в ни к чему непригодную «чёрную жижу»,

4FeCl2+2h3O+O2 → 2FeCl3 +Fe(OH)3↓+ Fe(O)Cl↓ +HCl (имеет склонность улетучиться)

которая, при утилизации, разукрашивает сантехнику в цвета ржавчины. Однако удаление меди из отработанного раствора, совершенно бесполезно, поскольку вместо неё в растворе прибавляется хлорид закисного железа FeCl2, который растворять медь не способен в принципе. Вопрос регенерации ХЖ решило бы добавление соляной кислоты, но если у вас она есть, и работать с ней вы согласны, то вам совершенно не нужно отработанное ХЖ, об этом ниже.

- умеренная скорость травления меди.

- использование единственного основного компонента, а именно хлорного железа.

- простота изготовления раствора «на глаз», главное, что бы концентрация была достаточной

- не критична температура окружающей среды

- Скорость травления и ОВП раствора заметно снижаются по ходу процесса.

- Большим минусом этого метода можно назвать невысокую доступность хлорного железа для рядового радиолюбителя

- Относительная дороговизна, порой на рынках заламывают немалую цену за мелкую фасовку.

- Также, немалым минусом являются трудноудаляемые пятна, которые оставляет хлорное железо на всём, с чем только не соприкоснётся. Одежда портится, обычно, необратимо.

- ХЖ заметно летуче, особенно при нагревании, плохо хранится (гидролизуется) при доступе воздуха, склонно вылезать из негерметичной тары, загрязняя собой и продуктами своего гидролиза все окружающие предметы

2. Травление медным купоросом с солью.

Рис. 2 1 - варианты фасовки; 2 - соль и медный купорос; 3 - раствор бирюзового цвета до травления; 4 - отработанный раствор медного купороса

В упрощенном виде реакция выглядит так:

Cu+CuSO4+2NaCl → 2CuCl↓ +Na2SO4 (5)

CuCl+NaCl → Na[CuCl2] (6)

тут ключевую роль играет хлорид натрия (соль), поскольку, медь с медным купоросом практически не реагирует.

Электрохимия при травлении смесью медного купороса с солью такова:

Cu+ Cl-→ CuCl↓+e +0,137 В (7)

Cu2++Cl-+e → CuCl↓ +0,54 В (8)

Движущая сила для этой реакции получилась немного меньше чем, у раствора хлорного железа - около 0,40 В. Следует заметить, что в процессе травления, на поверхности меди образуется осадок продукта реакции – нерастворимый хлорид меди(I) CuCl. Для успешного проведения травления просто необходим значительный избыток NaCl и подогрев, которые помогают справиться с этой напастью.

Несмотря на то, что отработанный раствор напоминает «чёрную жижу», он поглощает кислород из воздуха, и при подкислении, может быть регенерирован.

4CuCl + O2 + 4HCl → 4CuCl2 +2h3O (9)

а без кислоты будет как-то так

4CuCl + O2 + 2h3O → 4Cu(OH)Cl↓

- доступность медного купороса, широко применяемого в сельском хозяйстве, как средство защиты растений.

- в отличие от ХЖ не оставляет таких пятен и разводов. Пятна получаются другого цвета – синие. Но, они легко удаляются уксусом.

- медный купорос ядовит

- в последнее время цена медного купороса бьет рекорды, в отличие от размеров фасовки, которые систематически уменьшаются.

- требуется подогрев раствора для быстрого протекания реакции (6)

- невысокая скорость травления

3. Травление персульфатами (персульфат аммония или персульфат натрия).

Рис. 3 1 - упаковка и персульфаты россыпью; 2 - раствор до травленя прозрачен, после травления голубой ибо является раствором медного купороса и сульфата натрия

Весьма интересная система, поскольку, казалось бы, одно вещество (персульфат чего-нибудь) - на самом деле, в процессе травления, распадается на три: перекись водорода, серную кислоту и не участвующий ни в чем сульфат натрия или аммония. Об этом факте говорит необходимость существенного подогревания раствора персульфата, которое необходимо для его гидролиза

Химические реакции тут такие суммарно:

Me2S2O8 +Cu → CuSO4 + Me2SO4

где Me – ионы натрия или аммония.

Электрохимия следующая:

S2O82- +2h3O → h3O2+ 2H+ +2SO42-. (10)

Cu → Cu2++2e +0,337 В (11)

h3O2+2e+2H→ 2h3O +1,77 В (12)

Движущая сила процесса, казалось бы бьёт рекорд 1,43 В! Вот только, практически, такой потенциал не достигается, поскольку персульфат, даже при нагревании его раствора не гидролизуется мгновенно и полностью.

- Высокий ОВП

- Высокая скорость травления

- Не оставляет грязных пятен

- Однокомпонентный состав

- доступность заметно ниже чем у ХЖ

- вместо пятен, склонен отбеливать и делать дырки в ткани.

- требуется подогрев

- применяются растворы высоких концентраций, поскольку больше половины массы реактива, в итоге, составляет балластный сульфат.

4. Травление перекисью водорода в соляной кислоте

Рис. 4 1 - 3% раствор перикиси водорода (аптеки); 2 - таблетки гидроперита (помимо медицины используются для отбеливания волос крашеными блондинками); 3 - соляная кислота - отлично портит вещи и раздражает кожу в то же время содержится в желудке ввиде от 0,4 до 0,6% раствора.

Сначала уравнения:

Cu+ h3O2+ 2HCl → CuCl2+ 2h3O

электрохимия:

Cu → Cu2++2e +0,337 В (11)

h3O2+2e+2H+ → 2h3O +1,77 В (12)

эти уравнения такие-же, как и для персульфатов, не так ли? только есть несколько маленьких тонкостей: перекись водорода уже присутствует в своей максимальной концентрации, что позволяет достигнуть максимального ОВП в 1,43 В

В присутствие соляной кислоты или хлоридов реакция растворения меди протекает через образование промежуточного продукта CuCl,

2Cu+ h3O2+ 2HCl →2CuCl↓ + h3O (13)

который не успевает выпасть в осадок и быстро окисляется далее. Образование этого продукта заметно понижает потенциал окисления меди, что существенно облегчает течение реакции. т.е. хлориды в данной системе являются катализатором.

- Самая высокая скорость травления из всех рассматриваемых.

- Не оставляет грязных пятен

- Процесс быстро протекает при комнатной температуре.

- Высокая доступность: перекись можно купить в аптеке, а вместо соляной кислоты годится подсоленный аккумуляторный электролит.

- использование сильных кислот неизбежно приводит к дыркам в штанах и последующему разбору полётов.

5. Травление меди перекисью водорода в присутствие лимонной кислоты.

Рис. 5 1 - 20ти грамововая упаковка; 2 - россыпь лимонной кислоты; 3 - 15ти граммовые упаковки.

Анализ двух предыдущих методов (см. п.3 и п.4) привёл меня к выводу, что природа, используемой совместно с перекисью водорода, кислоты имеет малосущественное значение, и будет оказывать влияние только на скорость травления меди. Это значит, что можно использовать любую походящую кислоту, которая не окисляется перекисью водорода, например (роюсь в кухонном шкафчике) лимонную, ну или уксусную – но отставим пока уксус из-за неприятного запаха.

Выбор лимонной кислоты вызван тем, что она: доступна, имеет достаточную силу и не пахнет. Более того, лимонная кислота образует прочнейший комплекс с медью, что исключает всякое влияние продуктов реакции на её скорость! А для ускорения процесса следует добавить не расходующийся хлорид натрия.

А сейчас - уравнения...

Суммарная реакция:

Cu+ h4Cit +h3O2→ H[CuCit] +2h3O

электрохимия:

первая реакция

Cu +Cit3-→ [CuCit]-+2e -0,083 В (14)

Cit – здесь означает остаток лимонной кислоты [(Ch3)2C(OH)(COO)3]

Это значение ОВП своим минусом показывает, что медь должна растворяется в лимонной кислоте с выделением водорода, уходя в комплекс.

вторая реакция

h3O2+2e+2H+ → 2h3O +1,67 В (15)

Если сравнить с уравнением (12) то ОВП (рассчитанный по формуле) - ниже, из-за того что при использовании лимонной кислоты кислотность раствора, снижается по сравнению с соляной (Снижение окислительного потенциала перекиси водорода вследствие не очень высокой силы лимонной кислоты.)

- Весьма высокая скорость травления.

- Не оставляет грязных пятен

- Процесс быстро протекает при комнатной температуре.

- не требуется труднодоступных реактивов: 3% перекись продаётся в аптеке, лимонная кислота – в гастрономе, а соль можно найти на любой кухне

- травильный раствор безопасен для тела и одежды

- это самый дешевый метод травления меди!

- Средний цитрат меди малорастворим и может выпасть в осадок в т.ч. на поверхность травления. Для предотвращения возникновения проблемы не следует экономить лимонную кислоту.

Рекомендуемый способ приготовления травильного раствора:

В 100 мл аптечной 3% перекиси водорода растворяется 30 г лимонной кислоты и 5 г поваренной соли. Этого раствора должно хватить для травления 100 см2 меди, толщиной 35мкм.

Соль при подготовке раствора можно не жалеть. Так как она играет роль катализатора, то в процессе травления практически не расходуется. Перекись 3% не стоит разбавлять дополнительно т.к. при добавлении остальных ингредиентов её концентрация снижается.

Чем больше будет добавлено перекиси водорода (гидроперита) тем быстрее пойдёт процесс, но не переусердствуйте - раствор не хранится, т.е. повторно не используется, а значит и гидроперит будет просто перерасходован. Избыток перекиси легко определить по обильному «пузырению» во время травления.

Однако добавление лимонной кислоты и перекиси вполне допустимо, но рациональнее приготовить свежий раствор.

Вы можете использовать вместо лимонной и уксусную кислоту, но неприятный запах и меньшая скорость травления могут вас не устроить. ОВП реакции с уксусной кислотой 1,35В – что в принципе не так уж и мало, например в сравнении с ХЖ.

Напомню для тех кто только начинает:

- для приготовления всех травильных растворов необходимо использовать пластиковую либо стеклянную посуду.

- подогрев растворов следует проводить на водяной бане или специально предназначенными приспособлениями.

- все растворы полученные после травления ядовиты из-за высокого содержания меди.

- соблюдайте технику безопасности при работе с сильными кислотами.

- утилизация отработанных растворов допустима путём выливания в общую канализацию.

- после травления плату следует ополоснуть слабым раствором уксуса и тёплой водой.

Использованная литература: «Справочник по аналитической химии» Ю.Ю. Лурье, 1971г.

Все вопросы в Форум.

| Как вам эта статья? | Заработало ли это устройство у вас? |

Травим печатную плату (пособие для детей дошкольного возраста) — DRIVE2

По просьбам читающих решил описать процесс травления печатных плат в домашних условиях

Первый пост ( www.drive2.ru/users/smart…/blog/288230376151855831/ ) был посвящен собственно тому как быстро подготовить плату для травления, а сегодня мы её будем непосредственно травить :)

Поехали

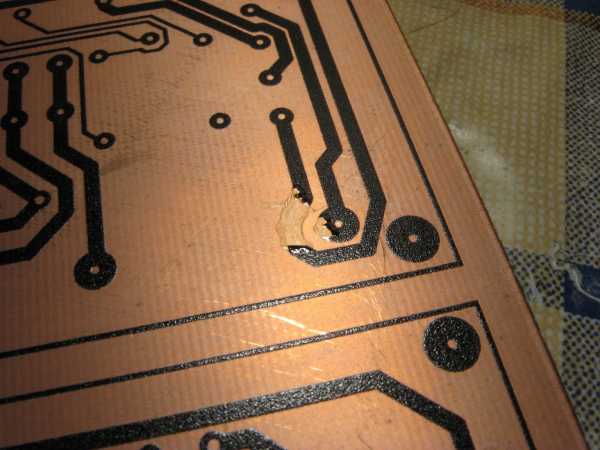

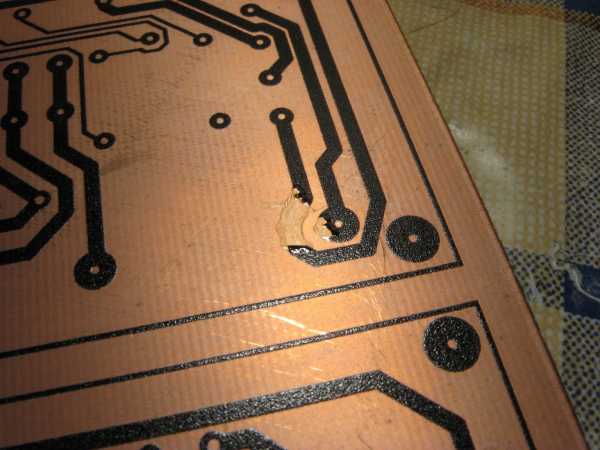

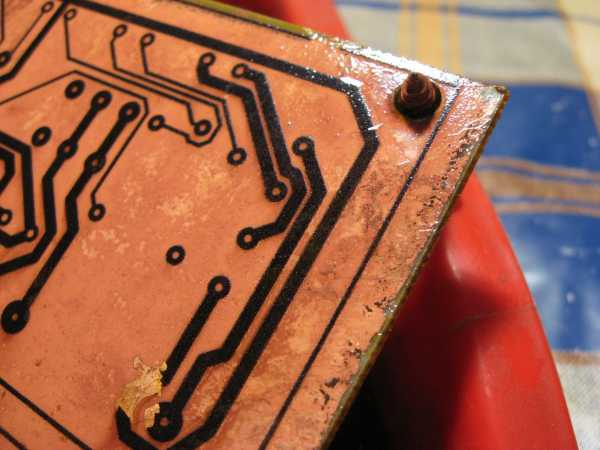

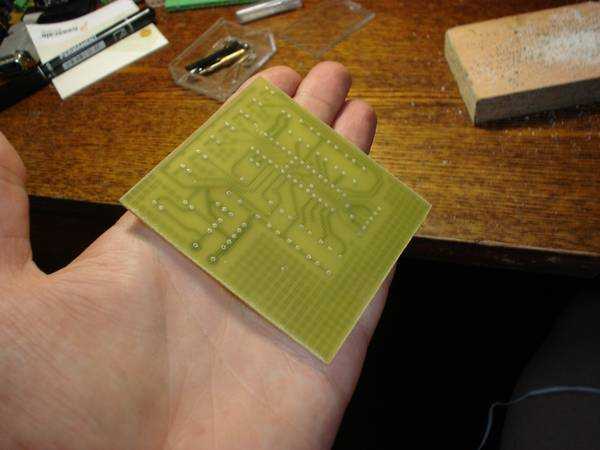

Берем нашу заготовку, проверяем целостность дорожек нанесенных, если что-то где-то надо поправить — цапонлак нам в помощь. Можете у своей женщины стырить лак для ногтей, нужно совсем чуть-чуть :)

Восстанавливаем поврежденные участки

По углам делаем отверстия и вкручиваем 4 самореза, один из которых берем подлиннее

Вот на столько они примерно должны торчать с лицевой стороны

Берем нехитрый инструментарий, чудо-банка, чудо-кювета и палка-мешалка

Электронные весы не помешают

Вот и наш магический порошок

Отмеряем хлорное железо

Отмеряем воды, воду берем сильно теплую. Если весов нет, а банка с хлорным железом у вас примерно такая же — половина банки на 400мл примерно получается.

Высыпаем

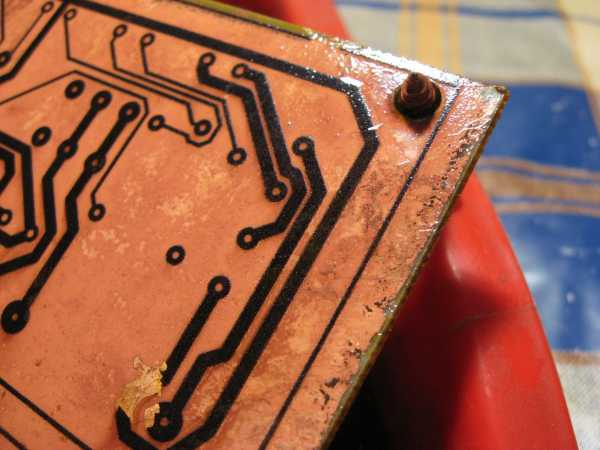

Перемешиваем. Раствор из-за химической реакции становится горячим, что нам только на руку. Выливаем в кювету, лоток или чего там вы там на кухне стащили, кладем плату медью вниз.

Периодически потряхиваем плату в растворе, чтобы медь лучше оседала.

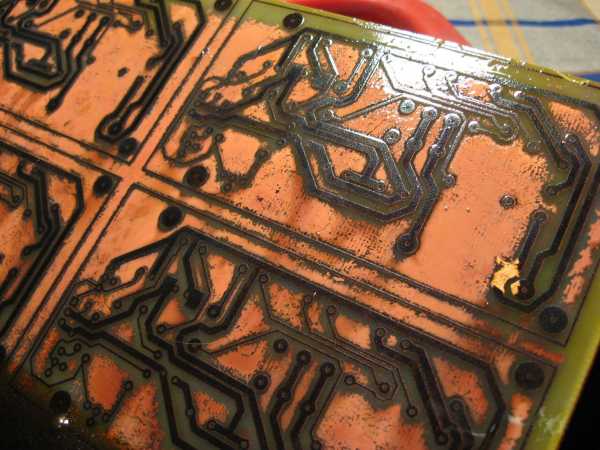

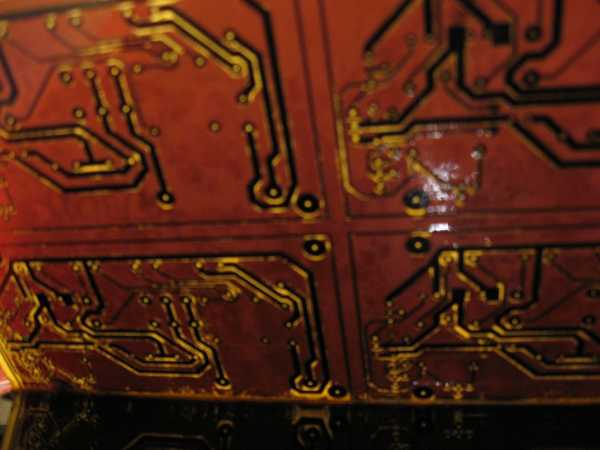

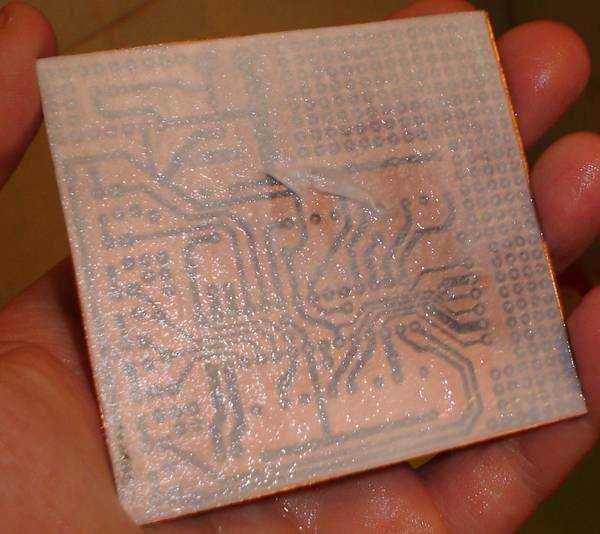

Началось …

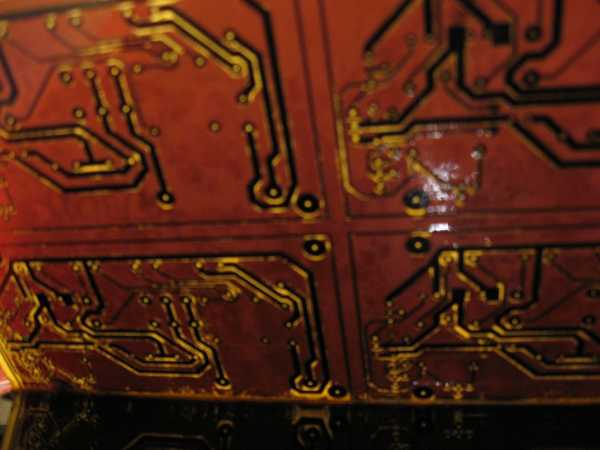

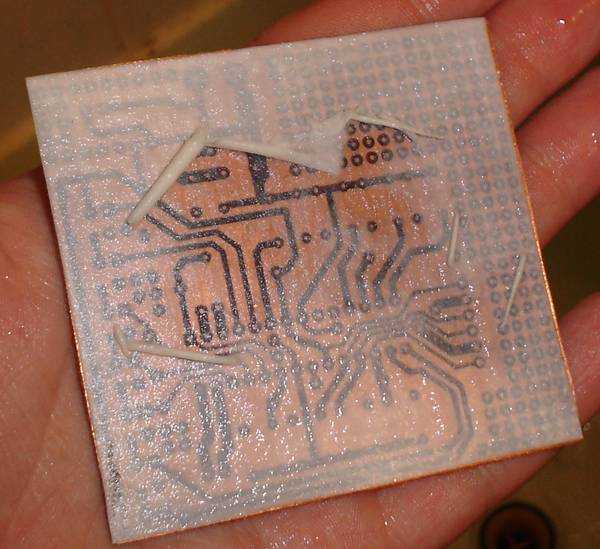

На светлом текстолите на просвет хорошо видно качество травки

Уже лучше

Еще лучше

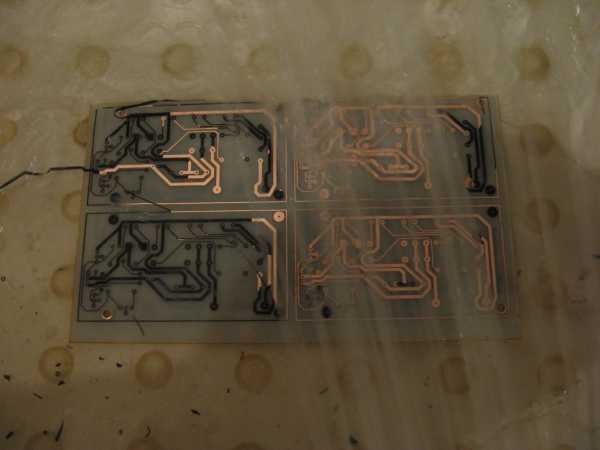

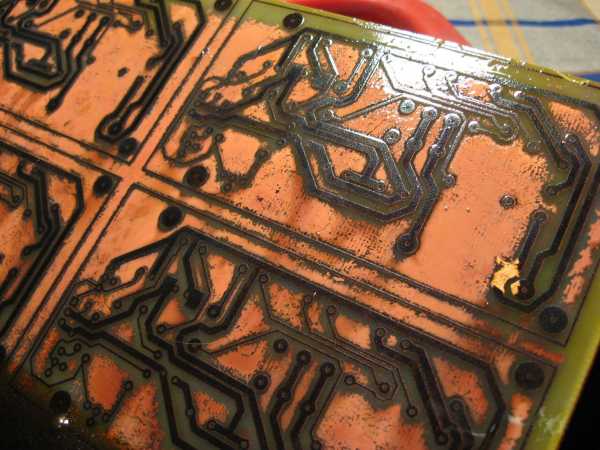

Закончили! Весь процесс занимает около 15 минут.

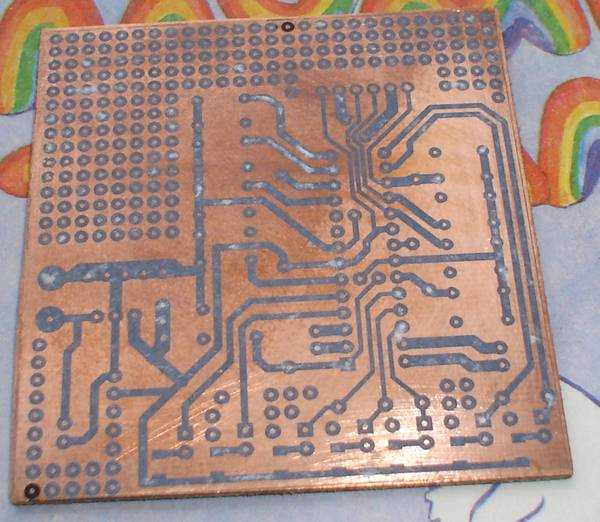

Идем моем плату, пластиковой щеткой жесткой смываем краску с дорожек. Чтобы краска не повредилась на лицевой стороне — подложите что-нибудь мягкое

Если где-то медь плохо блестит, окислы видны — возьмите тысячную шкурку, пройдитесь несильно по дорожкам.

Потом не лишним будет пройтись например тампоном с обезжиривателем

Вот и всё! Пользуйтесь :)

Page 2

По просьбам читающих решил описать процесс травления печатных плат в домашних условиях

Первый пост ( www.drive2.ru/users/smart…/blog/288230376151855831/ ) был посвящен собственно тому как быстро подготовить плату для травления, а сегодня мы её будем непосредственно травить :)

Поехали

Берем нашу заготовку, проверяем целостность дорожек нанесенных, если что-то где-то надо поправить — цапонлак нам в помощь. Можете у своей женщины стырить лак для ногтей, нужно совсем чуть-чуть :)

Восстанавливаем поврежденные участки

По углам делаем отверстия и вкручиваем 4 самореза, один из которых берем подлиннее

Вот на столько они примерно должны торчать с лицевой стороны

Берем нехитрый инструментарий, чудо-банка, чудо-кювета и палка-мешалка

Электронные весы не помешают

Вот и наш магический порошок

Отмеряем хлорное железо

Отмеряем воды, воду берем сильно теплую. Если весов нет, а банка с хлорным железом у вас примерно такая же — половина банки на 400мл примерно получается.

Высыпаем

Перемешиваем. Раствор из-за химической реакции становится горячим, что нам только на руку. Выливаем в кювету, лоток или чего там вы там на кухне стащили, кладем плату медью вниз.

Периодически потряхиваем плату в растворе, чтобы медь лучше оседала.

Началось …

На светлом текстолите на просвет хорошо видно качество травки

Уже лучше

Еще лучше

Закончили! Весь процесс занимает около 15 минут.

Идем моем плату, пластиковой щеткой жесткой смываем краску с дорожек. Чтобы краска не повредилась на лицевой стороне — подложите что-нибудь мягкое

Если где-то медь плохо блестит, окислы видны — возьмите тысячную шкурку, пройдитесь несильно по дорожкам.

Потом не лишним будет пройтись например тампоном с обезжиривателем

Вот и всё! Пользуйтесь :)

Создание печатной платы методом лазерного утюга.

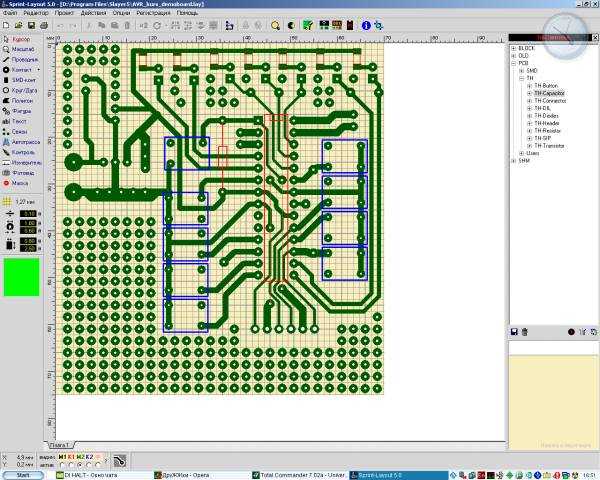

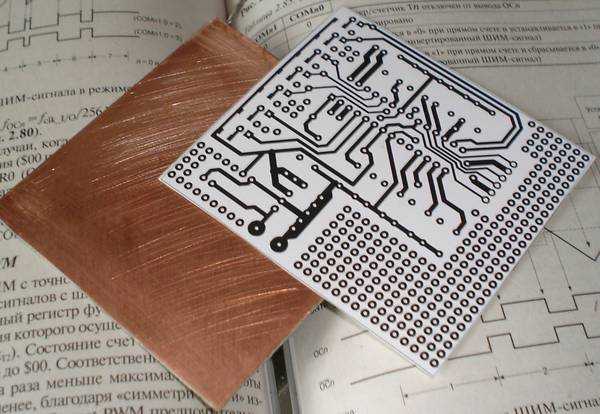

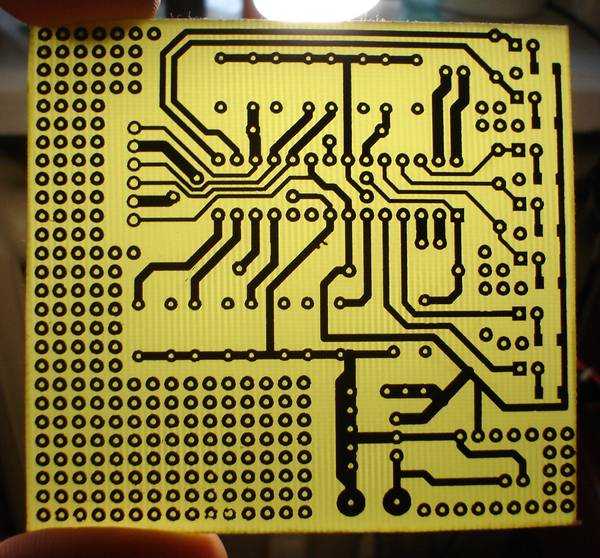

Не знаю как вы, а я с лютой ненавистью отношусь к классическим монтажным платам. Монтажка это такая хрень с дырками куда можно вставлять детальки и запаивать, где все соединения делаются посредством проводков. Вроде бы просто, но при этом получается такая каша, что понять в ней что либо весьма проблематично. Поэтому и ошибки и сгоревшие детали, непонятные глюки. Ну ее нафиг. Только нервы портить. Мне гораздо проще нарисовать в моем любимом Sprint Layout схемку и тут же вытравить ее в виде печатной платы. С использованием лазеро-утюжного метода все выходит за каких то полтора часа ненапряжной работы. Ну и, конечно же, этот метод отлично подходит для выполнения финального устройства, так как качество печатных плат, получаемых таким методом весьма высоко. А поскольку данный метод весьма непрост для неискушенного, то я с радостью поделюсь своей отработанной технологией, позволяющей получать с первого раза и без каких либо напрягов, печатные платы с дорожками 0.3мм и просветом между ними до 0.2мм. В качестве примера я изготовлю отладочную плату для моего учебного курса, посвященного контроллеру AVR. Принципиальную схему вы найдете в записи про макроассемблер, а готовый файл с разводкой для Sprint Layout 5 я выложил на сайт

На плате разведена демосхема, а еще навалом медных пятачков, которые тоже можно высверлить и использовать под свои нужды, подобно обычной монтажной плате.

▌Технология изготовления качественных печатных плат в домашних условиях.

Суть метода изготовления печатных плат в том, что на фольгированный текстолит наносится защитный рисунок, который предотвращает травление меди. В результате, после травления, на плате остаются дорожки проводников. Способов нанесения защитных рисунков много. Раньше их рисовали нитрокраской, посредством стеклянной трубочки, потом стали наносить водостойкими маркерами или даже вырезать из скотча и наклеивать на плату. Также для любительского применения стал доступен фоторезист, который наносится на плату, а потом засвечивается. Засвеченные участки становятся растворимы в щелочи и смываются. Но по простоте применения, дешевизне и скорости изготовления все эти методы сильно проигрывают лазеро-утюжному методу (далее ЛУТ).

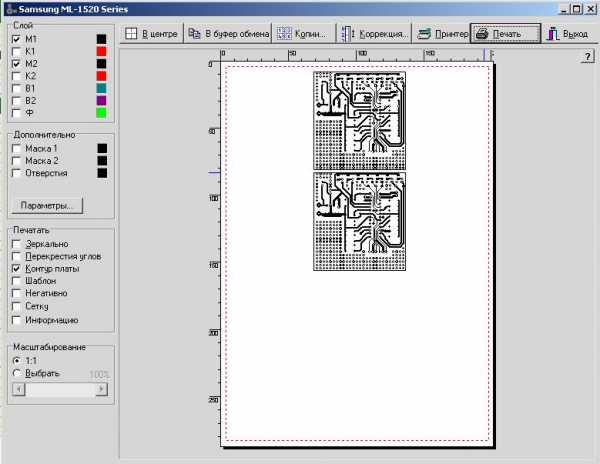

Метод ЛУТ основан на том, что защитный рисунок образуется тонером, который посредством нагревания переносится на текстолит. Так что нам потребуется лазерный принтер, благо они сейчас не редкость. Я использую принтер Samsung ML1520 с родным картриджем. Заправленные картриджи подходят крайне плохо, так как у них недостаточная плотность и равномерность выдачи тонера. В свойствах печати надо выставить максимальную плотность и контрастность тонера, обязательно отключить все режимы экономии — не тот случай.

▌Инструмент и материалы Помимо фольгированного текстолита нам потребуется еще лазерный принтер, утюг, фотобумага, ацетон, мелкая шкурка, щетка для замши с металлопластиковым ворсом,

▌Процесс Дальше рисуем рисунок платы в любой удобной для нас софтине и печатаем его. Sprint Layout. Простая рисовалка для плат. Чтобы нормально напечаталось надо слева цвета слоев выставить черным. Иначе получится фигня.

Вывод на печать, две копии. Мало ли, вдруг одну запортачим.

Вывод на печать, две копии. Мало ли, вдруг одну запортачим.

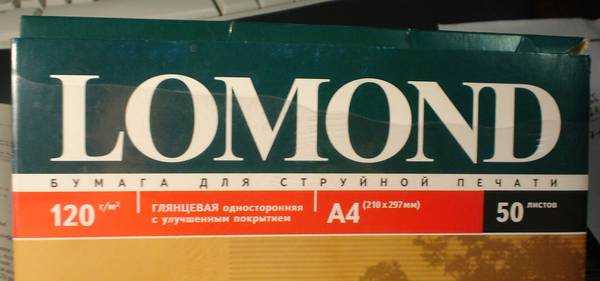

Вот тут заключается главная тонкость технологии ЛУТ из-за которой у многих возникают проблемы с выходом качественных плат и они бросают это дело. Путем множества экспериментов было выяснено, что самый лучший результат достигается при печати на глянцевой фотобумаге для струйных принтеров. Идеальной я бы назвал фотобумагу LOMOND 120г/м2. Идеальная бумага!

Она стоит недорого, продается везде, а главное дает отличный и повторяемый результат, и не пригорает своим глянцевым слоем к печке принтера. Это очень важно, так как я слышал про случаи когда глянцевой бумагой загаживали печь принтера.

Заряжаем бумагу в принтер и смело печатаем на глянцевой стороне. Печатать нужно в зеркальном отображении, чтобы после переноса картинка соответствовала действительности. Сколько раз я ошибался и делал неправильные отпечатки, не пересчитать :) Поэтому первый раз лучше для пробы напечатать на обычной бумаге и проверить, чтобы все было правильно. Заодно и печку принтера прогреете.

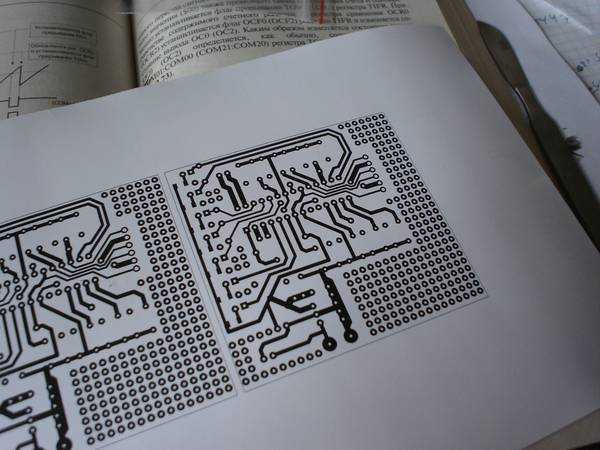

Печатаем!

После печати картинку ни в коем случае нельзя хватать руками и желательно беречь от пыли. Чтобы ничто не мешало соприкосновению тонера и меди. Далее вырезаем рисунок платы точно по контуру. Без каких либо запасов — бумага жесткая, поэтому все будет хорошо.

Теперь займемся текстолитом. Вырежем сразу же кусок нужного размера, без допусков и припусков. Столько, сколько нужно.

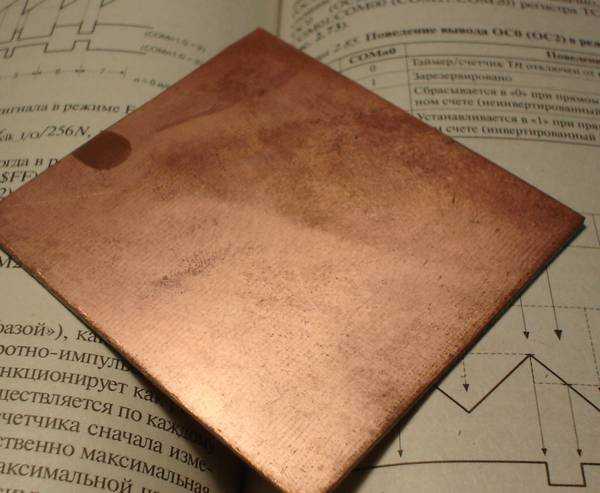

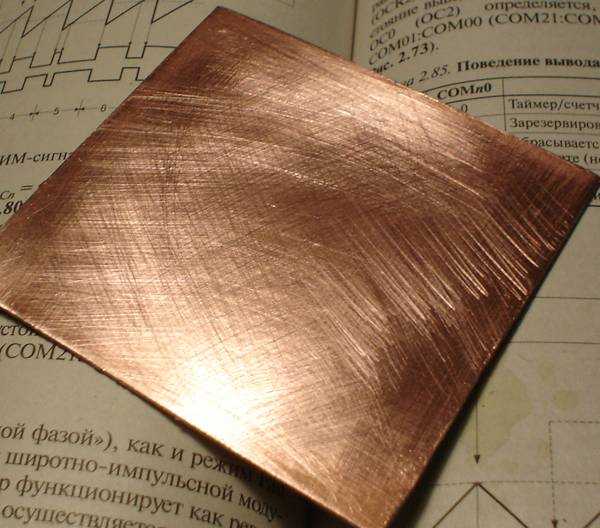

Его надо хорошенько зашкурить. Тщательно, стараясь содрать весь окисел, желательно круговыми движениями. Немного шершавости не повредит — тонер будет лучше держаться. Можно взять не шкурку, а абразивную губку «эффект». Только брать надо новую, не жирную.

Тщательно зашкуриваем:

Шкурку лучше взять самую мелкую какую найдете. У меня вот такая.

После зашкуривания его надо тщательнейшим же образом обезжирить. Я обычно тырю у жены ватную подушечку и, смочив ее как следует ацетоном, хорошенько прохожусь по всей поверхности. Опять же после обезжиривания ни в коем случае нельзя хватать его пальцами.

Обрезаем по размеру заготовки

Обрезаем по размеру заготовки

Накладываем наш рисунок на плату, естественно тонером вниз. Разогрев утюг на максимум, придерживая бумагу пальцем, хорошенько прижимаем и проглаживаем одну половину. Надо чтобы тонер прилип к меди.

Далее, не допуская сдвижения бумаги, проглаживаем всю поверхность. Давим изо всех сил, полируем и утюжим плату. Стараясь не пропустить ни миллиметра поверхности. Это ответственнейшая операция, от нее зависит качество всей платы. Не бойтесь давить изо всех сил, тонер не поплывет и не размажется, так как фотобумага толстая и отлично защищает его от расползания.

Гладим до тех пор, пока бумага не пожелтеет. Впрочем это зависит от температуры утюга. У меня на новом утюге не желтеет почти, а вот на старом почти обугливалось — результат везде был одинаково хорош.

После можно дать плате немного остыть. А затем, схватив пинцетом, суем под воду. И держим некоторое время в воде, обычно минуты две три.

Взяв щетку для замши, под сильной струей воды, начинаем яростно задирать внешнюю поверхность бумаги. Нам надо покрыть ее множественными царапинами, чтобы вода проникла в глубь бумаги. В подтверждение твоих действий будет проявление рисунка через плотную бумагу.

И вот этой щеткой дрючим плату пока не сдерем верхний слой.

Когда рисунок будет весь явно виден, без белых пятен, то можно начинать аккуратно, скатывать бумагу от центра к краям. Бумага Lomond скатывается великолепно, практически сразу же оставляя 100% тонера и чистую медь.

Скатав пальцами весь рисунок можно зубной щеткой хорошенько продраить всю плату, чтобы вычистить остатки глянцевого слоя и ошметки бумаги. Не бойся, зубной щеткой отодрать хорошо прижаренный тонер практически нереально.

Вытираем плату и даем ей просохнуть. Когда тонер высохнет и станет серым, то будет явно видно где осталась бумага, а где все чисто. Белесые пленочки между дорожками надо убирать. Можно разрушить их иголкой, а можно продрать зубной щеткой под струей воды. Вообще полезно пройтись щеткой вдоль дорожек. Из узких щелей белесый глянец можно вытаскивать с помощью изоленты или малярного скотча. Он липнет не так яростно как обычный и не срывает тонер. А вот остатки глянца отрывает без следа и сразу же.

Под светом яркой лампы внимательно оглядываем слои тонера на разрывы. Дело в том, что при охлаждении он может потрескаться, тогда в этом месте останется узкая трещина. Под светом лампы трещины поблескивают. Эти места стоит подкрасить перманентным маркером для компакт дисков. Даже если есть лишь подозрение, то лучше все же прокрасить. Этим же маркером можно дорисовать и некачественные дорожки, если таковые возникли. Я рекомендую маркер Centropen 2846 — он дает толстый слой краски и, фактически, им можно тупо рисовать дорожки.

Когда плата будет готова, то можно бодяжить раствор хлорного железа.

Техническое отступление, при желании можно его пропустить Вообще травить можно много в чем. Кто то травит в медном купоросе, кто то в кислотных растворах, а я в хлорном железе. Т.к. продается оно в любом радио магазине, травит быстро и чисто.

Но у хлорного железа есть жуткий недостаток — оно марается просто писец. Попадет на одежду или любую пористую поверхность вроде дерева или бумаги все, считай пятно на всю жизнь. Так что свои фуфайки от Дольче Габаны или валенки от Гуччи нычь подальше в сейф и обматывай скотчем на три рулона. А еще хлорное железо самым жестоким образом разрушает почти все металлы. Особенно быстро аллюминий и медь. Так что посуда для травления должна быть стеклянной или пластиковой.

Я кидаю 250 граммовый пакет хлорного железа в литр воды. И полученным раствором травлю десятки плат, пока не перестанет травить. Порошок надо сыпать в воду. И следи за тем, чтобы вода не перегревалась, а то реакция идет с выделением большого количества тепла.

Когда порошок весь растворится и раствор приобретет однородную окраску, то можно кидать туда плату. Желательно, чтобы плата плавала на поверхности, медью вниз. Тогда осадок будет сваливаться на дно емкости, не мешая травлению более глубоких слоев меди. Чтобы плата не тонула, то можно на двусторонний скотч прилепить к ней кусок пенопласта. Я так и сделал. Получилось очень удобно. Шуруп я вкрутил для удобства, чтобы держатсья за него как за рукоятку.

Плату лучше несколько раз макнуть в раствор, причем опускать не плашмя, а под углом, чтобы на поверхности меди не остались пузырьки воздуха, иначе будут косяки. Периодически надо доставать из раствора и следить за процессом. В среднем на травление платы уходит от десяти минут до часа. Все зависит от температуры, крепости и свежести раствора.

Очень резко ускоряется процесс травления если под плату опустить шланчик от аквариумного компрессора и пускать пузырьки. Пузыри перемешивают раствор и мягко выбивают прореагировавшую медь с платы. Также можно покачивать плату или емкость, главное не расплескать, а то не отмоешь потом.

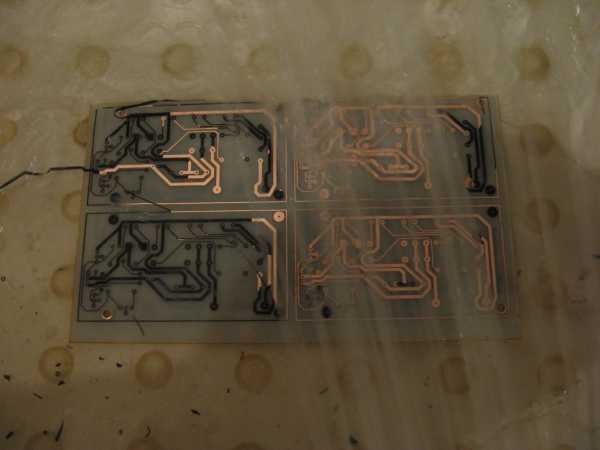

Когда вся медь стравится, то аккуратно вынимаем плату и промываем под струей воды. Дальше смотрим на просвет, чтобы нигде не было соплей и недотрава. Если сопли есть, то кидаем еще минут на десять в раствор. Если дорожки подтравились или возникли разрывы, то значит тонер криво лег и эти места надо будет пропаять медной проволокой.

Если все хорошо, то можно смывать тонер. Для этого нам потребуется ацетон — верный друг токсикомана. Хотя сейчас ацетон купить становится сложней, т.к. какой то придурок из госнаркоконтроля решил, что ацетон это вещество использующееся для приготовления наркотоиков, а значит нужно запретить его свободную продажу. Вместо ацетона вполне подходит 646 растворитель.

Берем кусок бинта и хорошенько смочив его ацетоном начинаем смывать тонер. Сильно давить не надо, главное возякать не слишком быстро, чтобы растворитель успевал впитываться в поры тонера, разьедая его изнутри. На смыв тонера уходит минуты две три. За это время даже зеленые собаки под потолком не успеют появиться, но форточку все же открыть не помешает.

Отмытую плату можно сверлить. Я для этих целей уже много лет использую моторчик от магнитофона, запитанный от 12 вольт. Монстр машина, правда хватает его ресурса примерно на 2000 отверстий, после чего щетки сгорают напрочь. А еще из него нужно выдрать схему стабилизации, подпаяв проводки напрямую к щеткам.

Микродрель

Микродрель

При сверловке нужно стараться держать сверло строго перпендикулярно. Иначе потом хрен ты туда микросхему засунешь. А с двусторонними платами этот принцип становится основным.

Изготовление двусторонней платы происходит также, только тут делаются три реперных отверстия, как можно меньшего диаметра. И после вытравливания одной стороны (другую в это время заклеивают скотчем, чтобы не стравилась) по этим отверстиям совмещают и накатывают вторую сторону. Первую заклеивают наглухо скотчем и травят вторую.

На лицевую сторону можно тем же ЛУТ методом нанести обозначение радиодеталей, для красоты и удобства монтажа. Впрочем, я так не заморачиваюсь, а вот камрад Woodocat из ЖЖ сообщества ru_radio_electr делает так всегда, за что ему большой респект!

В скором времени я, наверное, выдам также и статью по фоторезисту. Метод более замороченный, но в то же время мне им больше прикалывает делать — люблю с реактивами пошаманить. Хотя 90% плат я делаю все же ЛУТом.

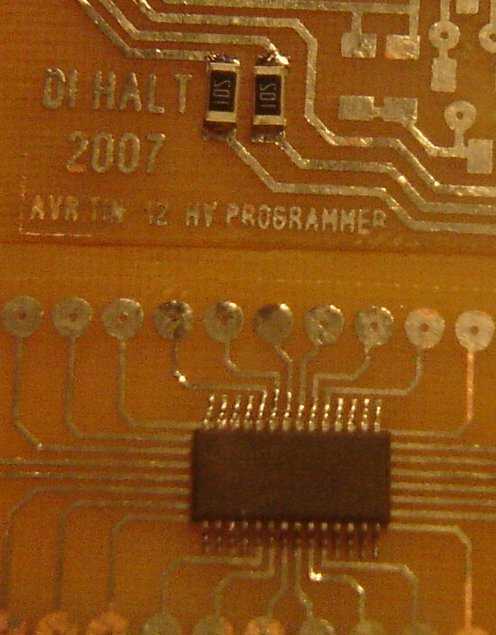

Кстати, вот по поводу точности и качества плат изготовленных лазерно утюжным методом. Контроллер P89LPC936 в корпусе TSSOP28. Расстояние между дорожками 0.3мм, ширина дорожек 0.3мм.

Резисторы на верхней плате типоразмера 1206. Каково?

UPD: Обещанный видео урок по ЛУТ технологии

Изготовление высококачественных печатных плат в «домашних» условиях

Таити!.. Таити!.. Не были мы ни на каком Таити! Нас и тут неплохо кормят! © Кот из мультика

Как в бытовых и лабораторных условиях делали платы раньше? Способов было несколько — например:

- рисовали будущие проводники рейсфедерами;

- гравировали и резали резаками;

- наклеивали скотч или изоленту, потом рисунок вырезали скальпелем;

- изготавливали простейшие трафареты с последующим нанесением рисунка с помощью аэрографа.

Недостающие элементы дорисовывали рейсфедерами и ретушировали скальпелем.

Это был длительный и трудоемкий процесс, требующий от «рисователя» недюжинных художественных способностей и аккуратности. Толщина линий с трудом укладывалась в 0,8 мм, точность повторения была никакая, каждую плату нужно было рисовать отдельно, что сильно сдерживало выпуск даже очень маленькой партии печатных плат (далее — ПП).

Что же мы имеем сегодня?

Прогресс не стоит на месте. Времена, когда радиолюбители рисовали ПП каменными топорами на шкурах мамонтов, канули в лету. Появление на рынке общедоступной химии для фотолитографии открывает перед нами совсем иные перспективы производства ПП без металлизации отверстий в домашних условиях.

Коротко рассмотрим химию, используемую сегодня для производства ПП.

Фоторезист

Можно использовать жидкий или пленочный. Пленочный в данной статье рассматривать не будем вследствие его дефицитности, сложностей прикатывания к ПП и более низкого качества получаемых на выходе печатных плат.

После анализа предложений рынка я остановился на POSITIV 20 в качестве оптимального фоторезиста для домашнего производства ПП.

Назначение: POSITIV 20 — фоточувствительный лак. Используется при мелкосерийном изготовлении печатных плат, гравюр на меди, при проведении работ, связанных с переносом изображений на различные материалы.

Свойства:

Высокие экспозиционные характеристики обеспечивают хорошую контрастность переносимых изображений.Применение:

Применяется в областях, связанных с переносом изображений на стекло, пластики, металлы и пр. при мелкосерийном производстве. Способ применения указан на баллоне.Характеристики:

Цвет: синийПлотность: при 20°C 0,87 г/см3

Время высыхания: при 70°C 15 мин.Расход: 15 л/м2

Максимальная фоточувствительность: 310-440 нмПодробнее о POSITIV 20 можно почитать здесь.

В инструкции к фоторезисту написано, что хранить его можно при комнатной температуре и он не подвержен старению. Категорически не согласен! Хранить его нужно в прохладном месте, например, на нижней полке холодильника, где обычно поддерживается температура +2…+6°C. Но ни в коем случае не допускайте отрицательных температур!

Если использовать фоторезисты, продаваемые «на розлив» и не имеющие светонепроницаемой упаковки, требуется позаботиться о защите от света. Хранить нужно в полной темноте и температуре +2…+6°C.

Просветитель

Аналогично, наиболее подходящим просветителем я считаю постоянно используемый мной TRANSPARENT 21.

Назначение: Позволяет непосредственно переносить изображения на поверхности, покрытые светочувствительной эмульсией POSITIV 20 или другим фоторезистом.

Свойства:

Придает прозрачность бумаге. Обеспечивает пропускание ультрафиолетовых лучей.Применение:

Для быстрого переноса контуров рисунков и схем на подложку. Позволяет значительно упростить процесс репродуцирования и сократить временные затраты.Характеристики: Цвет: прозрачныйПлотность: при 20°C 0,79 г/см3

Время высыхания: при 20°C 30 мин.Примечание:

Вместо обычной бумаги с просветителем можно использовать прозрачную пленку для струйных или лазерных принтеров — в зависимости от того, на чем будем печатать фотошаблон.Проявитель фоторезиста

Существует много различных растворов для проявления фоторезиста.

Советуют проявлять с помощью раствора «жидкое стекло». Его химический состав: Na2SiO3*5h3O. Это вещество обладает огромным числом достоинств. Наиболее важным является то, что в нем очень трудно передержать ПП — вы можете оставить ПП на не фиксированное точно время. Раствор почти не изменяет своих свойств при перепадах температуры (нет риска распада при увеличении температуры), также имеет очень большой срок хранения — его концентрация остается постоянной не менее пары лет. Отсутствие проблемы передержки в растворе позволит увеличить его концентрацию для уменьшения времени проявления ПП. Рекомендуют смешивать 1 часть концентрата с 180 частями воды (чуть более 1,7 г силиката в 200 мл воды), но возможно сделать более концентрированную смесь, чтобы изображение проявлялось примерно за 5 секунд без риска разрушения поверхности при передержке. При невозможности приобретения силиката натрия используйте углекислый натрий (Na2СO3) или углекислый калий (K2СO3).

Также рекомендуют бытовое средство для прочистки сантехники — «Крот».

Не пробовал ни первое, ни второе, поэтому расскажу, чем проявляю без каких-либо проблем уже несколько лет. Я использую водный раствор каустической соды. На 1 литр холодной воды — 7 граммов каустической соды. Если нет NaOH, применяю раствор KOH, вдвое увеличив концентрацию щелочи в растворе. Время проявления — 30-60 секунд при правильной экспозиции. Если по истечении 2 минут рисунок не проявляется (или проявляется слабо), и начинает смываться фоторезист с заготовки — значит, неправильно выбрано время экспозиции: нужно увеличивать. Если, наоборот, быстро проявляется, но смываются и засвеченные участки, и незасвеченные — либо слишком велика концентрация раствора, либо низкое качество фотошаблона (ультрафиолет свободно проходит сквозь «черное»): нужно увеличивать плотность печати шаблона.

Растворы травления меди

Лишнюю медь с печатных плат стравливают с помощью разных травителей. Среди людей, занимающихся этим дома, зачастую распространены персульфат аммония, перекись водорода + соляная кислота, раствор медного купороса + поваренная соль.

Я всегда травлю хлорным железом в стеклянной посуде. При работе с раствором нужно быть осторожным и внимательным: при попадании на одежду и предметы остаются ржавые пятна, которые с трудом удаляются слабым раствором лимонной (сок лимона) или щавелевой кислоты.

Концентрированный раствор хлорного железа подогреваем до 50-60°C, в него погружаем заготовку, стеклянной палочкой с ватным тампоном на конце аккуратно и без усилия водим по участкам, где хуже стравливается медь, — этим достигается более ровное травление по всей площади ПП. Если не выравнивать принудительно скорость, увеличивается требуемая продолжительность травления, а это со временем приводит к тому, что на участках, где медь уже стравилась, начинается подтравливание дорожек. В итоге имеем совсем не то, что хотели получить. Очень желательно обеспечить непрерывное перемешивание травильного раствора.

Химия для смывки фоторезиста

Чем проще всего смыть уже ненужный фоторезист после травления? После многократных проб и ошибок я остановился на обыкновенном ацетоне. Когда его нет — смываю любым растворителем для нитрокрасок.

Итак, делаем печатную плату

С чего начинается высококачественная печатная плата? Правильно:

Создание высококачественного фотошаблона

Для его изготовления можно воспользоваться практически любым современным лазерным или струйным принтером. Учитывая, что мы используем в рамках данной статьи позитивный фоторезист, — там, где на ПП должна остаться медь, принтер должен рисовать черным. Где не должно быть меди — принтер ничего не должен рисовать. Очень важный момент при печати фотошаблона: требуется установить максимальный полив красителя (в настройках драйвера принтера). Чем более черными будут закрашенные участки, тем больше шансов получить великолепный результат. Цвет не нужен, достаточно черного картриджа. Из той программы (рассматривать программы не будем: каждый волен выбирать сам — от PCAD до Paintbrush), в которой рисовался фотошаблон, печатаем на обычном листе бумаги. Чем выше разрешение при печати и чем качественнее бумага, тем выше будет качество фотошаблона. Рекомендую не ниже 600 dpi, бумага не должна быть сильно плотной. При печати учитываем, что той стороной листа, на которую наносится краска, шаблон будет класться на заготовку ПП. Если сделать иначе, края у проводников ПП будут размытыми, нечеткими. Даем просохнуть краске, если это был струйный принтер. Далее пропитываем бумагу TRANSPARENT 21, даем просохнуть и… фотошаблон готов.

Вместо бумаги и просветителя можно и даже очень желательно использовать прозрачную пленку для лазерных (при печати на лазерном принтере) или струйных (для струйной печати) принтеров. Учтите, что у этих пленок стороны неравнозначны: только одна рабочая. Если будете использовать лазерную печать, крайне рекомендую сделать «сухой» прогон листа пленки перед печатью — просто прогоните лист через принтер, имитируя печать, но ничего не печатая. Зачем это нужно? При печати фьюзер (печка) прогреет лист, что неизбежно приведет к его деформации. Как следствие — ошибка в геометрии ПП на выходе. При изготовлении двусторонних ПП это чревато несовпадением слоев со всеми вытекающими… А с помощью «сухого» прогона мы прогреем лист, он деформируется и будет готов к печати шаблона. При печати лист во второй раз пройдет сквозь печку, но деформация при этом будет куда менее значительной — проверено неоднократно.

Если ПП несложная, можно нарисовать ее вручную в очень удобной программе с русифицированным интерфейсом — Sprint Layout 3.0R (~650 КБ).

На подготовительном этапе рисовать не слишком громоздкие электрические схемы очень удобно в также русифицированной программе sPlan 4.0 (~450 КБ).

Так выглядят готовые фотошаблоны, распечатанные на принтере Epson Stylus Color 740:

Печатаем только черным, с максимальным поливом красителя. Материал — прозрачная пленка для струйных принтеров.

Подготовка поверхности ПП к нанесению фоторезиста

Для производства ПП используются листовые материалы с нанесенной медной фольгой. Самые распространенные варианты — с толщиной меди 18 и 35 мкм. Чаще всего для производства ПП в домашних условиях используются листовые текстолит (прессованная с клеем ткань в несколько слоев), стеклотекстолит (то же самое, но в качестве клея используются эпоксидные компаунды) и гетинакс (прессованная бумага с клеем). Реже — ситтал и поликор (высокочастотная керамика — в домашних условиях применяется крайне редко), фторопласт (органический пластик). Последний также применяется для изготовления высокочастотных устройств и, имея очень хорошие электротехнические характеристики, может использоваться везде и всюду, но его применение ограничивает высокая цена.

Прежде всего, необходимо убедиться в том, что заготовка не имеет глубоких царапин, задиров и тронутых коррозией участков. Далее желательно до зеркала отполировать медь. Полируем не особо усердствуя, иначе сотрем и без того тонкий слой меди (35 мкм) или, во всяком случае, добьемся разной толщины меди на поверхности заготовки. А это, в свою очередь, приведет к разной скорости вытравливания: быстрее стравится там, где тоньше. Да и более тонкий проводник на плате — не всегда хорошо. Особенно, если он длинный и по нему будет течь приличный ток. Если медь на заготовке качественная, без грехов, то достаточно обезжирить поверхность.

Нанесение фоторезиста на поверхность заготовки

Располагаем плату на горизонтальной или слегка наклоненной поверхности и наносим состав из аэрозольной упаковки с расстояния примерно 20 см. Помним, что важнейший враг при этом — пыль. Каждая частица пыли на поверхности заготовки — источник проблем. Чтобы создать однородное покрытие, распыляем аэрозоль непрерывными зигзагообразными движениями, начиная из верхнего левого угла. Не применяйте аэрозоль в избыточных количествах, так как это вызывает нежелательные подтеки и приводит к образованию неоднородного по толщине покрытия, требующего более длительного времени экспозиции. Летом при высокой температуре окружающей среды может потребоваться повторная обработка, либо необходимо распылять аэрозоль с меньшего расстояния — для уменьшения потерь от испарения. При распылении не наклоняйте баллон сильно — это приводит к повышенному расходу газа-пропеллента и как следствие — аэрозольный баллон прекращает работу, хотя в нем остается еще фоторезист. Если вы получаете неудовлетворительные результаты при аэрозольном нанесении фоторезиста, используйте центрифужное покрытие. В этом случае фоторезист наносится на плату, закрепленную на вращающемся столе с приводом 300-1000 оборотов в минуту. После окончания нанесения покрытия плата не должна подвергаться воздействию сильного света. По цвету покрытия можно приблизительно определить толщину нанесенного слоя:

- светло-серый синий — 1-3 микрона;

- темно-серый синий — 3-6 микрон;

- синий — 6-8 микрон;

- темно-синий — более 8 микрон.

На меди цвет покрытия может иметь зеленоватый оттенок.

Чем тоньше покрытие на заготовке, тем лучше результат.

Я всегда наношу фоторезист на центрифуге. В моей центрифуге скорость вращения 500-600 об/мин. Крепление должно быть простым, зажим производится только по торцам заготовки. Закрепляем заготовку, запускаем центрифугу, брызгаем на центр заготовки и наблюдаем, как фоторезист тончайшим слоем растекается по поверхности. Центробежными силами излишки фоторезиста будут сброшены с будущей ПП, поэтому очень рекомендую предусмотреть защитную стенку, чтобы не превратить рабочее место в свинарник. Я использую обыкновенную кастрюлю, в днище которой по центру сделано отверстие. Через это отверстие проходит ось электродвигателя, на которой установлена площадка крепления в виде креста из двух алюминиевых реек, по которым «бегают» уши зажима заготовок. Уши сделаны из алюминиевых уголков, зажимаемых на рейке гайкой типа «барашек». Почему алюминий? Маленькая удельная масса и, как следствие, меньше биения при отклонении центра массы вращения от центра вращения оси центрифуги. Чем точнее отцентрировать заготовку, тем меньше будут биения за счет эксцентриситета массы и тем меньше усилий потребуется для жесткого крепления центрифуги к основанию.

Фоторезист нанесен. Даем ему просохнуть в течение 15-20 минут, переворачиваем заготовку, наносим слой на вторую сторону. Даем еще 15-20 минут на сушку. Не забываем о том, что попадание прямого солнечного света и пальцев на рабочие стороны заготовки недопустимы.

Дубление фоторезиста на поверхности заготовки

Помещаем заготовку в духовку, плавно доводим температуру до 60-70°C. При этой температуре выдерживаем 20-40 минут. Важно, чтобы поверхностей заготовки ничто не касалось — допустимы только касания торцов.

Выравнивание верхнего и нижнего фотошаблонов на поверхностях заготовки

На каждом из фотошаблонов (верхний и нижний) должны быть метки, по которым на заготовке нужно сделать 2 отверстия — для совмещения слоев. Чем дальше друг от друга метки, тем выше точность совмещения. Обычно я их ставлю по диагонали шаблонов. По этим меткам на заготовке с помощью сверлильного станка строго под 90° сверлим два отверстия (чем тоньше отверстия, тем точнее совмещение — я использую сверло 0,3 мм) и совмещаем по ним шаблоны, не забывая о том, что шаблон должен прикладываться к фоторезисту той стороной, на которую была произведена печать. Прижимаем шаблоны к заготовке тонкими стеклами. Стекла предпочтительнее всего использовать кварцевые — они лучше пропускают ультрафиолет. Еще лучшие результаты дает оргстекло (плексиглас), но оно имеет неприятное свойство царапаться, что неизбежно скажется на качестве ПП. При небольших размерах ПП можно использовать прозрачную крышку от упаковки компакт-диска. За неимением таких стекол можно использовать и обычное оконное, увеличив время экспозиции. Важно, чтобы стекло было ровным, обеспечивая ровное прилегание фотошаблонов к заготовке, иначе невозможно будет получить качественные края дорожек на готовой ПП. Заготовка с фотошаблоном под оргстеклом. Используем коробку из-под компакт-диска.

Экспозиция (засветка)

Время, требуемое для экспонирования, зависит от толщины слоя фоторезиста и интенсивности источника света. Лак-фоторезист POSITIV 20 чувствителен к ультрафиолетовым лучам, максимум чувствительности приходится на участок с длиной волны 360-410 нм.

Лучше всего экспонировать под лампами, диапазон излучения которых находится в ультрафиолетовой области спектра, но если такой лампы у вас нет — можно использовать и обычные мощные лампы накаливания, увеличив время экспозиции. Не начинайте засветку до момента стабилизации освещения от источника — необходимо, чтобы лампа прогрелась в течение 2-3 минут. Время экспозиции зависит от толщины покрытия и обычно составляет 60-120 секунд при расположении источника света на расстоянии 25-30 см. Используемые пластины стекла могут поглощать до 65% ультрафиолета, поэтому в таких случаях необходимо увеличивать время экспозиции. Лучшие результаты достигаются при использовании прозрачных плексигласовых пластин. При применении фоторезиста с длительным сроком хранения время экспонирования может потребоваться увеличить вдвое — помните: фоторезисты подвержены старению!

Примеры использования различных источников света:

| ртутная лампа Philips HPR125 | 3 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 1000W | 1,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 500W | 2,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| кварцевая лампа 300W | 3-4 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| солнечный свет | 5-10 мин. | лето, в полдень, безоблачно | покрытие из кварцевого стекла толщиной 5 мм |

| лампы Osram-Vitalux 300W | 4-8 мин. | 40 см | покрытие из кварцевого стекла толщиной 8 мм |

Каждую сторону экспонируем по очереди, после экспозиции даем выстояться заготовке 20-30 минут в затемненном месте.

Проявление экспонированной заготовки

Проявляем в растворе NaOH (каустическая сода) — подробнее смотрите в начале статьи — при температуре раствора 20-25°C. Если до 2 минут проявления нет — мало время экспозиции. Если проявляется хорошо, но смываются и полезные участки — вы перемудрили с раствором (слишком велика концентрация) или слишком велико время экспозиции при данном источнике излучения или фотошаблон низкого качества — недостаточно насыщенный печатаемый черный цвет позволяет ультрафиолету засвечивать заготовку.

При проявлении я всегда очень бережно, без усилий «катаю» ватным тампоном на стеклянной палочке по тем местам, где должен смыться засвеченный фоторезист, — это ускоряет процесс.

Промывка заготовки от щелочи и остатков отслоившегося засвеченного фоторезиста

Я делаю это под водопроводным краном — обычной водопроводной водой.

Повторное дубление фоторезиста

Помещаем заготовку в духовку, плавно поднимаем температуру и при температуре 60-100°C выдерживаем 60-120 минут — рисунок становится прочным и твердым.

Проверка качества проявления

Кратковременно (на 5-15 секунд) погружаем заготовку в подогретый до температуры 50-60°C раствор хлорного железа. Быстро промываем проточной водой. В местах, где фоторезиста нет, начинается интенсивное травление меди. Если где-то случайно остался фоторезист, аккуратно механически удаляем его. Удобно это делать обычным или офтальмологическим скальпелем, вооружившись оптикой (очки для пайки, лупа часовщика, лупа на штативе, микроскоп).

Травление

Травим в концентрированном растворе хлорного железа с температурой 50-60°C. Желательно обеспечить непрерывную циркуляцию травильного раствора. Плохо стравливающиеся места аккуратно «массируем» ватным тампоном на стеклянной палочке. Если хлорное железо свежеприготовленное, время травления обычно не превышает 5-6 минут. Промываем заготовку проточной водой. Плата вытравлена

Как готовить концентрированный раствор хлорного железа? Растворяем в слегка (до 40°C) подогретой воде FeCl3 до тех пор, пока не перестанет растворяться. Фильтруем раствор. Хранить нужно в затемненном прохладном месте в герметичной неметаллической упаковке — в стеклянных бутылках, например.

Удаление уже ненужного фоторезиста

Смываем фоторезист с дорожек ацетоном или растворителем для нитрокрасок и нитроэмалей.

Сверление отверстий

Диаметр точки будущего отверстия на фотошаблоне желательно подбирать таким, чтобы впоследствии было удобно сверлить. Например, при требуемом диаметре отверстия 0,6-0,8 мм диаметр точки на фотошаблоне должен быть около 0,4-0,5 мм — в таком случае сверло будет хорошо центроваться.

Желательно использовать сверла, покрытые карбидом вольфрама: сверла из быстрорежущих сталей очень быстро изнашиваются, хотя сталь можно применять для сверления одиночных отверстий большого диаметра (больше 2 мм), так как сверла с напылением карбида вольфрама такого диаметра слишком дорогие. При сверлении отверстий диаметром менее 1 мм лучше использовать вертикальный станок, иначе ваши сверла будут быстро ломаться. Если сверлить ручной дрелью — неизбежны перекосы, ведущие к неточной стыковке отверстий между слоями. Движение сверху вниз на вертикальном сверлильном станке самое оптимальное с точки зрения нагрузки на инструмент. Карбидные сверла изготавливают с жестким (т.е. сверло точно соответствует диаметру отверстия) или с толстым (иногда называют «турбо-») хвостовиком, имеющим стандартный размер (обычно, 3,5 мм). При сверлении сверлами с карбидным напылением важно жестко закрепить ПП, так как такое сверло при движении вверх может приподнять ПП, перекосить перпендикулярность и вырвать фрагмент платы.

Сверла маленьких диаметров обычно вставляются либо в цанговый патрон (различных размеров), либо в трехкулачковый патрон. Для точной фиксации закрепление в трехкулачковом патроне — не самый лучший вариант, и маленький размер сверла (меньше 1 мм) быстро делает желобки в зажимах, теряя хорошую фиксацию. Поэтому для сверл диаметром меньше 1 мм лучше использовать цанговый патрон. На всякий случай приобретите дополнительный набор, содержащий запасные цанги для каждого размера. Некоторые недорогие сверла производят с пластиковыми цангами — выбросите их и купите металлические.

Для получения приемлемой точности необходимо правильно организовать рабочее место, то есть, во-первых, обеспечить хорошее освещение платы при сверлении. Для этого можно использовать галогенную лампу, прикрепив ее на штативе для возможности выбирать позицию (освещать правую сторону). Во-вторых, поднять рабочую поверхность примерно на 15 см выше столешницы для лучшего визуального контроля над процессом. Неплохо было бы удалять пыль и стружку в процессе сверления (можно использовать обычный пылесос), но это не обязательно. Надо отметить, что пыль от стекловолокон, образующаяся при сверлении, очень колкая и при попадании на кожу вызывает ее раздражение. И, наконец, при работе очень удобно пользоваться ножным включателем сверлильного станка.

Типичные размеры отверстий:

- переходные отверстия — 0,8 мм и менее;

- интегральные схемы, резисторы и т.д. — 0,7-0,8 мм;

- большие диоды (1N4001) — 1,0 мм;

- контактные колодки, триммеры — до 1,5 мм.

Старайтесь избегать отверстий диаметром менее 0,7 мм. Всегда держите не менее двух запасных сверл 0,8 мм и менее, так как они всегда ломаются именно в тот момент, когда вам срочно надо сделать заказ. Сверла 1 мм и больше намного надежнее, хотя и для них неплохо бы иметь запасные. Когда вам надо изготовить две одинаковые платы, то для экономии времени их можно сверлить одновременно. При этом необходимо очень аккуратно сверлить отверстия в центре контактной площадки около каждого угла ПП, а для больших плат — отверстия, расположенные близко от центра. Положите платы друг на друга и, используя центрующие отверстия 0,3 мм в двух противоположных углах и штифты в качестве колышков, закрепите платы относительно друг друга.

При необходимости можно зенковать отверстия сверлами большего диаметра.

Лужение меди на ПП

Если нужно облудить дорожки на ПП, можно воспользоваться паяльником, мягким низкоплавким припоем, спиртоканифольным флюсом и оплеткой коаксиального кабеля. При больших объемах лудят в ванных, наполненных низкотемпературными припоями с добавлением флюсов.

Наиболее популярным и простым расплавом для лужения является легкоплавкий сплав «Розе» (олово — 25%, свинец — 25%, висмут — 50%), температура плавления которого 93-96°C. Плату при помощи щипцов помещают под уровень жидкого расплава на 5-10 секунд и, вынув, проверяют, вся ли медная поверхность покрыта равномерно. При необходимости операцию повторяют. Сразу же после вынимания платы из расплава его остатки удаляют либо с помощью резинового ракеля, либо резким встряхиванием в направлении, перпендикулярном плоскости платы, удерживая ту в зажиме. Другим способом удаления остатков сплава «Розе» является нагрев платы в термошкафу и встряхивание. Операция может проводиться повторно для достижения монотолщинного покрытия. Чтобы предотвратить окисление горячего расплава, в емкость для лужения добавляют глицерин, так чтобы его уровень покрывал расплав на 10 мм. После окончания процесса плата отмывается от глицерина в проточной воде. Внимание! Данные операции предполагают работу с установками и материалами, находящимися под действием высокой температуры, поэтому для предотвращения ожога необходимо пользоваться защитными перчатками, очками и фартуками.

Операция лужения сплавом олово-свинец протекает аналогично, но более высокая температура расплава ограничивает область применения данного способа в условиях кустарного производства.

Хочу поделиться еще одним способом лужения при помощи сплава «Розе», также проверенным на практике. Обыкновенная водопроводная вода наливается в консервную банку или небольшую мисочку, добавляется немного лимонной кислоты или уксуса, ставится на плиту. В кипящую воду помещается плата, высыпается несколько застывших капель сплава «Розе», которые тут же плавятся в кипящей воде, и ваткой, намотанной на длинный пинцет или палочку (чтобы не обжечься паром), аккуратно размазываются по дорожкам. По завершении процесса вода сливается, а застывшие остатки сплава складываются в какую-либо емкость до следующего использования.

Не забудьте после лужения очистить плату от флюса и тщательно обезжирить.

Если у вас большое производство — можно использовать химическое лужение.

Нанесение защитной маски

Операции с нанесением защитной маски в точности повторяют все, что было написано выше: наносим фоторезист, сушим, дубим, центруем фотошаблоны масок, экспонируем, проявляем, промываем и еще раз дубим. Само собой, пропускаем шаги с проверкой качества проявления, травлением, удалением фоторезиста, лужением и сверлением. В самом конце дубим маску в течение 2 часов при температуре около 90-100°C — она станет прочной и твердой, как стекло. Образованная маска защищает поверхность ПП от внешнего воздействия и предохраняет от теоретически возможных замыканий при эксплуатации. Также она играет не последнюю роль при автоматической пайке — не дает «сесть» припою на соседние участки, замыкая их.

Все, двусторонняя печатная плата с маской готова

Мне приходилось таким образом делать ПП с шириной дорожек и шагом между ними до 0,05 мм (!). Но это уже ювелирная работа. А без особых усилий можно делать ПП с шириной дорожки и шагом между ними 0,15-0,2 мм.

На плату, показанную на фотографиях, я маску не наносил — не было такой необходимости. Печатная плата в процессе монтажа на нее компонентов

А вот и само устройство, для которого делалась ПП:

Это сотовый телефонный мост, позволяющий в 2-10 раз снизить стоимость услуг мобильной связи — ради этого стоило возиться с ПП ;). ПП с распаянными компонентами находится в подставке. Раньше там было обыкновенное зарядное устройство для аккумуляторов мобильного телефона.

Дополнительная информация

Металлизация отверстий

В домашних условиях можно выполнить даже металлизацию отверстий. Для этого внутренняя поверхность отверстий обрабатывается 20-30-процентным раствором азотнокислого серебра (ляпис). Затем поверхность очищается ракелем и плата сушится на свету (можно использовать УФ-лампу). Суть этой операции в том, что под действием света азотнокислое серебро разлагается, и на плате остаются вкрапления серебра. Далее производится химическое осаждение меди из раствора: сернокислая медь (медный купорос) — 2 г, едкий натр — 4 г, нашатырный спирт 25-процентный — 1 мл, глицерин — 3,5 мл, формалин 10-процентный — 8-15 мл, вода — 100 мл. Срок хранения приготовленного раствора очень мал — готовить нужно непосредственно перед применением. После осаждения меди плату промывают и сушат. Слой получается очень тонким, его толщину необходимо увеличить до 50 мкм гальваническим способом.

Раствор для нанесения медного покрытия гальваническим способом: На 1 литр воды 250 г сульфата меди (медный купорос) и 50-80 г концентрированной серной кислоты. Анодом служит медная пластинка, подвешенная параллельно покрываемой детали. Напряжение должно быть 3-4 В, плотность тока — 0,02-0,3 A/см2, температура — 18-30°C. Чем меньше ток, тем медленнее идет процесс металлизации, но тем качественнее получаемое покрытие. Фрагмент печатной платы, где видна металлизация в отверстии

Самодельные фоторезисты

Фоторезист на основе желатина и бихромата калия: Первый раствор: 15 г желатина залить 60 мл кипяченой воды и оставить для набухания на 2-3 часа. После набухания желатина поставить емкость на водяную баню при температуре 30-40°C до полного растворения желатина. Второй раствор: в 40 мл кипяченой воды растворить 5 г двухромовокислого калия (хромпик, порошок ярко-оранжевого цвета). Растворять при слабом рассеянном освещении.

В первый раствор при интенсивном перемешивании влить второй. В полученную смесь пипеткой добавить несколько капель нашатырного спирта до получения соломенного цвета. Фотоэмульсия наносится на подготовленную плату при очень слабом освещении. Плата сушится до «отлипа» при комнатной температуре в полной темноте. После экспонирования плату при слабом рассеянном освещении промыть в теплой проточной воде до удаления незадубленного желатина. Чтобы лучше оценить результат, можно окрасить участки с неудаленным желатином раствором марганцовки.

Усовершенствованный самодельный фоторезист: Первый раствор: 17 г столярного клея, 3 мл водного раствора аммиака, 100 мл воды оставить для набухания на сутки, затем греть на водяной бане при 80°C до полного растворения. Второй раствор: 2,5 г бихромата калия, 2,5 г бихромата аммония, 3 мл водного раствора аммиака, 30 мл воды, 6 мл спирта.

Когда первый раствор остынет до 50°C, при энергичном перемешивании влейте в него второй раствор и полученную смесь профильтруйте (эту и последующие операции необходимо проводить в затемненном помещении, солнечный свет недопустим!). Эмульсия наносится при температуре 30-40°C. Дальше — как в первом рецепте.

Фоторезист на основе бихромата аммония и поливинилового спирта: Готовим раствор: поливиниловый спирт — 70-120 г/л, бихромат аммония — 8-10 г/л, этиловый спирт — 100-120 г/л. Избегать яркого света! Наносится в 2 слоя: первый слой — сушка 20-30 минут при 30-45°C — второй слой — сушка 60 минут при 35-45°C. Проявитель — 40-процентный раствор этилового спирта.

Химическое лужение

Прежде всего, плату необходимо декапировать, чтобы удалить образовавшийся окисел меди: 2-3 секунды в 5-процентном растворе соляной кислоты с последующей промывкой в проточной воде.

Достаточно просто осуществлять химическое лужение погружением платы в водный раствор, содержащий хлорное олово. Выделение олова на поверхности медного покрытия происходит при погружении в такой раствор соли олова, в котором потенциал меди более электроотрицателен, чем материал покрытия. Изменению потенциала в нужном направлении способствует введение в раствор соли олова комплексообразующей добавки — тиокарбамида (тиомочевины). Такого типа растворы имеют следующий состав (г/л):

| Двухлористое олово SnCl2*2h3O | 5,5 | 5-8 | 20 | 10 |

| Тиокарбамид CS(Nh3)2 | 50 | 35-50 | - | - |

| Серная кислота h3SO4 | - | 30-40 | - | - |

| Винная кислота C4H6O6 | 35 | - | - | - |

| Каустическая сода NaOH | - | 6 | - | - |

| Молочнокислый натрий | - | - | 200 | - |

| Сернокислый алюминий-аммоний (алюмоаммонийные квасцы) | - | - | - | 300 |

| Температура, °C | 60-70 | 50-60 | 18-25 | 18-25 |

Среди перечисленных наиболее распространены растворы 1 и 2. Иногда в качестве поверхностно-активного вещества для 1-го раствора предлагается использование моющего средства «Прогресс» в количестве 1 мл/л. Добавление во 2-й раствор 2-3 г/л нитрата висмута приводит к осаждению сплава, содержащего до 1,5% висмута, что улучшает паяемость покрытия (препятствует старению) и многократно увеличивает срок хранения до пайки компонентов у готовой ПП.

Для консервации поверхности применяют аэрозольные распылители на основе флюсующих композиций. Нанесенный на поверхность заготовки лак после высыхания образует прочную гладкую пленку, которая препятствует окислению. Одним из популярных веществ является «SOLDERLAC» фирмы Cramolin. Последующая пайка проводится прямо по обработанной поверхности без дополнительного удаления лака. В особо ответственных случаях пайки лак можно удалить спиртовым раствором.

Искусственные растворы для лужения ухудшаются с течением времени, особенно при контакте с воздухом. Поэтому если у вас большие заказы бывают нечасто, то старайтесь приготовить сразу небольшое количество раствора, достаточное для лужения нужного количества ПП, а остатки раствора храните в закрытой емкости (идеально подходят бутылки типа используемых в фотографии, не пропускающие воздух). Также необходимо защищать раствор от загрязнения, которое может сильно ухудшить качество вещества.

В заключение хочу сказать, что все же лучше использовать готовые фоторезисты и не заморачиваться с металлизацией отверстий в домашних условиях — великолепных результатов все равно не получите.

Огромное спасибо кандидату химических наук Филатову Игорю Евгеньевичу за консультации по вопросам, связанным с химией. Также хочу выразить признательность Игорю Чудакову за советы и опыт, которым он готов делиться. При подготовке статьи использовались материалы раздела «Умелые руки» онлайнового Справочника по производству печатных плат,а также данные со страниц «Изготовление печатной платы фотоспособом» и «Cамодельные фоторезисты».