Эмали для стали

§ 6. ЭМАЛИРОВАНИЕ ЧЕРНЫХ МЕТАЛЛОВ

Производство эмалевых покрытий на стальных и чугунных деталях машин, приборов и другого промышленного оборудования получило распространение около 100 лет тому назад (70-е годы XIX в.). Они наводились на металлические изделия исключительно в целях предохранения их от внешних воздействий (коррозии), а их эстетические качества не учитывались. Первоначально это была железная и чугунная кухонная посуда.

В настоящее время гладкие горячие эмали широко применяются не только в посудном производстве, но также и в области машиностроения, приборостроения, газовой и медицинской аппаратуры. Эмалью покрывают холодильное и кухонное оборудование, вывески, различные указатели, циферблаты часов, торговое оборудование, а также чугунные ванны, раковины, котлы и т. п. Гладкое горячее эмалирование представляет собой современный высокомеханизированный технологический процесс, который происходит в специализированных эмальерных цехах или чаще на поточных конвейерных линиях, оснащенных современным оборудованием. Выпускается обычно крупносерийная или массовая однотипная продукция, эстетические качества которой (цвет, блеск, пропорциональность формы и т. п.) заранее предусматриваются в проекте в соответствии с ГОСТом и эргономическими требованиями, предъявляемыми к данному виду изделий. Разработка этих аспектов входит в компетенцию специалистов по технической эстетике — дизайнеров, которые принимают участие в разработке проектов промышленных изделий совместно с технологами эмальерных цехов и специалистами по антикоррозийным и декоративным покрытиям.

Эмалированная мягкая сталь представляет собой прекрасный материал для производства различных утилитарных предметов. Она обладает достаточной прочностью и твердостью, дешевле других металлов. Кроме того, благодаря огнеупорности допускает большую свободу в приемах эмалирования и применения тугоплавких боросиликатных эмалей (бессвинцовых). Наконец, малоуглеродистая сталь из всех пригодных для эмалирования металлов по значению теплового коэффициента расширения стоит ближе всего к эмали, что обусловливает прочность элементов эмалевого слоя на стали и способность его выдерживать резкие тепловые колебания без растрескивания.

Технологический процесс эмалирования черных металлов (сталь, чугун) имеет свою специфику. В настоящее время он разработан весьма детально в различных вариантах. В основном он сводится к следующему: после обычных подготовительных операций по очистке (механической крацовке на щетках и травления в разбавленной серной или соляной кислоте) изделие промывают в проточной воде и вновь крацуют. После этого изделие погружают в горячий раствор соды и, не промывая, высушивают. Пленка соды на время предохраняет металл от коррозии. В таком виде изделие поступает в эмалирование.

Различают две эмалевые массы: основную, или грунт, и покровную. Основная обычно имеет черный цвет и значительно превосходит покровную по тугоплавкости. В процессе обжига она не расплывается совершенно, а лишь в густом, текущем состоянии покрывает металл не сплошной связной массой, а пористой. Эта пористость позволяет металлу при нагреве и остывании расширяться и сжиматься, причем частицы основной массы не отделяются ни друг от друга, ни от металла. Это обусловливает прочность эмалевого покрытия.

Покровные массы всегда составляются с таким расчетом, чтобы они плавились гораздо легче, чем основная масса (грунт), и чтобы, соприкасаясь, они оплавлялись, образуя между собой своеобразный сплав с постепенным переходом от наружного, чистого, верхнего покровного слоя через смешанный состав к грунту. Покровные массы бывают обычно привлекательных светлых и ярких тонов (белые, кремовые, голубые, зеленые и т. п.). Иногда для наружных поверхностей посуды применяют их смеси, которые образуют при обжиге своеобразные расцветки с пятнами и потеками.

Некоторые особенности имеются и в наложении эмали. Существует два способа: мокрый и сухой. Мокрый способ — наиболее распространенный, применяемый для стальных изделий. Эмаль растирается с водой и наносится на предмет либо опрыскиванием (крупные детали), либо кистью, или простым погружением изделий в сметанообразную массу (мелкие детали). Затем изделие сушат при температуре 40—50°С и обжигают. Необожженная эмаль чрезвычайно хрупка, легко осыпается. Следы пальцев и царапины остаются и после обжига. Операция нанесения эмали и обжига повторяется два раза. Сначала наносят и обжигают грунт, потом покровную цветную эмаль.

Сухой способ, или припудривание, применялся в прошлом для чугунных изделий (иногда встречается и сейчас). Он заключается в том, что раскаленный предмет, например чугунную ванну, подвешивают к поворотному крану и быстро (в течение 15—20 мин), пока предмет не остыл, припудривают сухой эмалью и обжигают. Если после обжига в эмалевом слое обнаруживаются недостатки, то припудривание повторяют и вновь обжигают.

Интересен способ эмалирования чугунных изделий в процессе их отливки. Для этого форму, приготовленную из формовочной смеси, покрывают изолирующим слоем графита и тщательно выглаживают. На графитовый слой как можно ровнее наводится слой эмали, которая предварительно растирается в тонкий порошок и разбалтывается в водой до густоты сметаны.

Если изделие пустотелое, а отглазурить его нужно также и с внутренней стороны, то эмалью покрывают и стержень.

Иногда эмалевую массу в сухом порошкообразном виде наносят на влажный изолирующий графитовый слой, т. е. просто посыпают влажную поверхность сырой земляной формы (или стержня) порошком эмали и приглаживают. Затем формы сушат и заливают расплавленным чугуном. Отливка должна быть спокойной, т. е. без излишнего газовыделения (в состав эмали не должны входить вещества, способные выделить газы или пары при температуре плавления чугуна). Для этих способов используется эмалевая масса, состоящая из кварцевого песка, кальцинированной соды и мела. Для лучшего прилипания массы к форме в массу добавляют глину.

Составы эмалевой массы для эмалирования в процессе литья (в массовых частях) даны в табл. 9.

Таблица 9

| Компоненты | Без глины | С глиной |

| Кварцевый песок | 23 | 34 |

| Кальцинированная сода | 11 | 11 |

| Мел | 6 | 12 |

| Глина | — | 5 |

Эмаль по алюминию

В настоящее время у нас в стране и за рубежом разработан ряд технологий эмалирования алюминия. Это относится главным образом к области техники (антикоррозийные, защитные покрытия, без учета художественных качеств), а в области ювелирных эмалей по алюминию сделаны пока только первые шаги, но вполне успешные как в художественном, так и в техническом отношении (рис. 18).

18. Горячая эмаль на алюминии. Учебная работа (1980 г.)В настоящее время в отечественной практике изготовлением художественных изделий из алюминия с применением горячих эмалей занимаются художественные производства Эстонии (г. Таллин), Армении (г. Ереван), и некоторые цехи экспериментальных ювелирных фабрик при художественных комбинатах Художественного фонда СССР и РСФСР (комбинат «Русский сувенир», комбинат ЭТПК), а также некоторые художники в своих мастерских.

Одной из первых, начавших опыты по применению эмалей для декорирования алюминиевых изделий, является художница Л Линакс (г. Таллин). Ее работы часто экспонируются на выставках и убеждают в технической возможности и целесообразности применения горячих эмалей для декорирования произведений из алюминия.

В ГДР, Венгрии и Чехословакии горячую эмаль используют не только в декоративных и ювелирных изделиях, но покрывают горячей эмалью большие гладкие или рифленые листы из алюминия, из которых собираются декоративные стенки и панели.

Технология покрытия алюминия горячей эмалью в основном не отличается от общепринятой для других металлов. Однако для алюминия используются специальные легкоплавкие эмали, выпускаемые Дулевским фарфоровым заводом, с температурой плавления 600—620°С. В качестве основы используются как литые, так и штампованные или чеканные изделия с соответствующими углублениями, предназначенные для заполнения их эмалями. Эмаль прочнее держится, если углубления имеют шероховатую поверхность и глубину не менее 1,5 мм. При приготовлении эмалевой массы следует пользоваться теми же приемами, как' и для меди. Однако все операции должны производиться с большей тщательностью и аккуратностью. Например, при наложении эмали необходимо следить за тем, чтобы слой эмали был равномерным и углубления, предназначенные для эмали, были заполнены ровно и плотно, особенно по краям, так как при обжиге эмаль выгорает с краев и там, где слой очень тонок. В то же время, если эмаль положить очень толстым слоем, при обжиге образуются бугры и неровности. Недостатки исправляют, добавляя эмаль на выгоревшие места, и повторно обжигают. Следует указать, что обжиг надо производить осторожно и внимательно, так как температурные интервалы плавления эмали и самого алюминия очень близки. Поэтому необходимо следить за тем, чтобы муфель не перегревался. Целесообразно закладывать изделие в печь, нагретую до 550—600°С, а затем поднимать в ней температуру до 620°С и поддерживать на этом уровне до полного и ровного расплавления эмали.

Первоисточник:

Техника художественной эмали, чеканки и ковки. А. В. Флеров, М. Т. Демина, А. Н. Елизаров, Ю. А. Шеманов — М., 1986.BBCode-ссылка: HTML-ссылка:

Покрытие эмалью

| Оглавление статьи Страницы статьи: 1 2 3 4 5 6 7 |

Эмали, предназначенные для нанесения на чугун (мокрым или сухим способом), имеют состав, подобный составу эмалей для листов. Но эмали, наносимые сухим способом, содержат повышенную долю флюсов, облегчающих их растекание при плавлении.

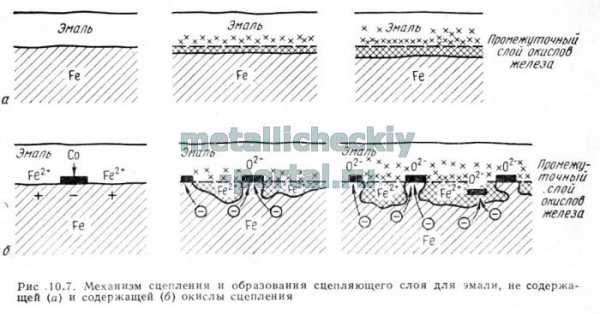

10.2.2.4. Сцепление эмали с металлом

Основным из требований, предъявляемых к эмалированному изделию, является прочность сцепления эмали с металлом.

Особый интеpес представляет случай сцепления эмали со стальным листом, которое обеспечивается только тогда,когда металл содержит так называемые окислы сцепления (0,3—0,5 % СоО или до 1 % NiO, или и то, и другое одновременно) или когда поверхность листа предварительно никелирована методом окунания.

По теории сцепления, предложенной Дитцелем [10.21 ] и исследованной Ретцоль-дом [ 10.22 ], механизм сцепления упрощенно можно представить следующим образом. Расплавленный эмалевый слой полностью смачивает стальную поверхность, растворяя на ней окисный слой, образовавшийся при нагреве, в результате чего поверхность металла становится чистой. После этого кобальт или никель, электрохимически более электроположительные, чем железо, металлически осаждаются на лист из рас-

10.3. ТЕХНОЛОГИЯ ЭМАЛИРОВАНИЯ

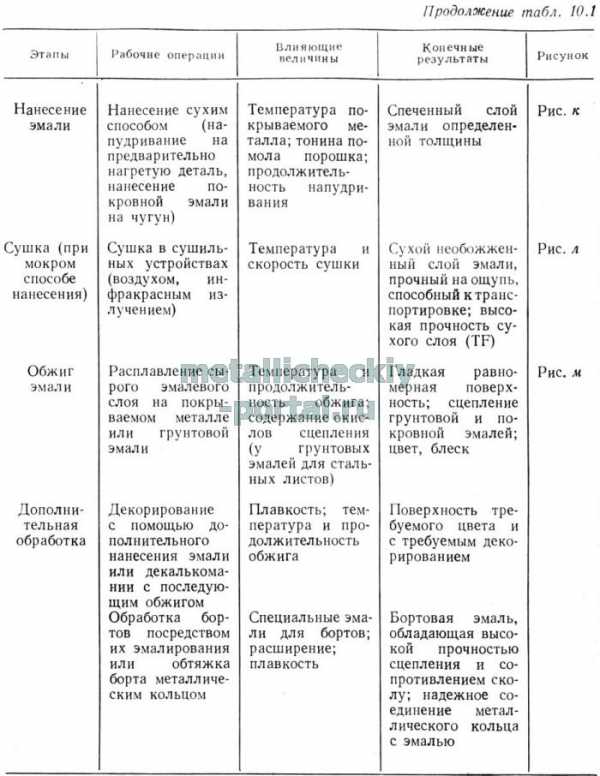

Эмалирование представляет собой многоступенчатый процесс, при котором покрываемый металл и компоненты эмали подготавливают отдельно друг от друга, а покрытие осуществляют при процессе эмалирования. При этом между эмалированием стальных листов, чугуна и алюминия существуют лишь небольшие различия.

10.3.1. ТРЕБОВАНИЯ К ЗАГОТОВКАМ

Комбинация двух таких различных компонентов, как металл и эмаль, требует учета определенных особенностей, в частности хрупкости эмали, при конструировании изделий под эмалирование. Поданным Кюна и Геу, изделия под эмалирование должны отвечать следующим основным конструктивным требованиям:

острые углы и кромки должны отсутствовать, внутренние радиусы cкруглений должны составлять >5 мм (в исключительных случаях >3,5 мм); концы длинных профилей должны быть жесткими;

детали большой площади должны иметь гофры и желобки, сосуды — усиления бортов (отбортовку);

круглые отбортовки всегда должны быть открытыми (но не закрытыми); в зоне искривления борта не должно быть вырезов и отверстий; диаметр отверстий должен превышать 8 мм; изделие не должно иметь несимметричных вырезов;

сварные соединения должны быть выполнены встык с V- или X-образной разделкой кромок, оптимальным является сварной шов внахлестку. Нельзя располагать сварные швы на бортах;

наслоения материала и утолщения стенок должны отсутствовать. Выбор формы эмалированного изделия, кроме его назначения, в большой мере определяется особенностями покрытия и условиями эмалирования.

10.3.2. ПОДГОТОВКА МЕТАЛЛА

Первым условием качественного эмалирования является полное отсутствие жиров, масел, ржавчины и грязи на поверхности металла. Поэтому ее очистка играет чрезвычайно важную роль. Ниже описаны методы подготовки металлических изделий, специфических для техники эмалирования.

10.3.2.1. Отжиг и травление стального листа

Сильно загрязненные или проржавевшие стальные листы могут быть подготовлены для эмалирования только с помощью отжига и травления. Особенно эффективен черновой отжиг в атмосфере, содержащей НС1 (при этом легко удаляется окалина, устраняется обезуглероживание кромок). Однако образующийся при этом водород может диффундировать в лист, накапливаться там и позднее приводить к образованию «рыбьей чешуи» на эмали.

Травление осуществляется по известным технологиям. При этом необходимо обращать внимание на то, что диффундирующий в лист водород также может обусловить появление «рыбьей чешуи». Пузыри, образующиеся при травлении, так же как и остатки травильного раствора на поверхности листа, обязательно приводят к дефектам эмали. Поэтому необходима промывка покрываемого металла с последующей нейтрализацией.

10.3.2.2. Специальная подготовка стального листа

При безгрунтовом нанесении белой эмали на сталь решающее значение имеет чистота поверхности листа. Кроме того, для обеспечения сцепления необходимо предварительное никелирование. Сложный процесс подготовки листов малоуглеродистой стали

(

Важное значение имеют операции травления и никелирования, после которых на поверхности не должно быть дефектов. Количество осажденного никеля должно составлять 0,8—2 г.м-2.

Другие специальные методы подготовки поверхности к безгрунтовому покрытию нормальных углеродистых стальных листов белой эмалью основаны на предварительном напылении на поверхность тонкого слоя окиси никеля или получении на металле слоя отложений плохо растворимых примесей (метод Flexosmalt).

10.3.2.3. Подготовка чугунного литья

Подготовку чугуна к эмалированию осуществляют практически только с помощью струйной обработки, иногда после нагрева при температуре 750—800 °С. В качестве абразива используют песок, железную крошку, стальную дробь, сечку проволоки и корунд. Следует учитывать, что абразивы из стали легко приводят к замасливанию поверхности. Струйная обработка надежно удаляет поверхностные загрязнения (литейную окалину, формовочную землю, шлаковые остатки и т. д.) и обеспечивает шероховатость поверхности, необходимую для эмалирования.

10.3.2.4. Подготовка алюминия

Подготовка алюминиевых листов производится обычно в три этапа:

очистка с помощью обычного обезжиривания щелочным раствором или с помощью обработки разбавленным раствором h3S04 (или специальными растворителями);

обработка в щелочных растворах хромата (50 °С, 5 мин) при образовании окис-ной пленки, повышающей сцепление эмали;

отжиг (5 мин при температуре 520—550 °С).

Для подготовки алюминиевого литья к эмалированию достаточно струйной обработки.

10.3.3. ИЗГОТОВЛЕНИЕ ЭМАЛЕЙ

Эмали, сырьем для которых служат кварц, полевой шпат, поташ, бура, известняк, сурик, а в случае необходимости — красители и глушители и т. д., варят, как правило, во вращающихся барабанных или в ванных печах при соответствующих температурах (от 1100 до 1300 °С). Расплав в определенном состоянии быстро охлаждают, выпуская его в воду и обдувая струей сжатого воздуха между охлаждаемыми валками. При этом образуются гранулы или крошка (эмалевая фритта), которые легко измельчаются при помоле в шликер или порошок. (Термин «эмалевая фритта» не корректен — см. определение в разд. 10.1.1 — но общепринят.) В такой форме эмаль поступает на эмалировочные заводы.

10.3.4. ПОДГОТОВКА ЭМАЛИ ДЛЯ НАНЕСЕНИЯ НА ИЗДЕЛИЕ

Эмаль можно наносить на изделия двумя различными способами: мокрым, при котором ее в виде шликера наносят при комнатной температуре (все грунтовые и почти все покровные эмали); сухим, при котором ее в виде порошка наносят при высокой

| Оглавление статьи Страницы статьи: 1 2 3 4 5 6 7 |

Автор: Администрация Общая оценка статьи: Опубликовано: 2011.12.12

Эмалирование стали

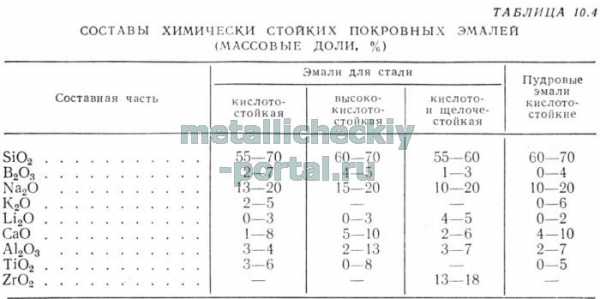

В то время как от грунтовой эмали требуется прочность сцепления и устойчивость при обжиге, покровная эмаль должна обладать хорошей цветностью, высоким блеском (исключение составляют специальные матовые эмали). Эмаль для химических приборов — высокой химической устойчивостью, для покрытия архитектурных деталей — высокой устойчивостью к атмосферным воздействиям. Интервалы обжига должны быть согласованы так, чтобы грунтовые эмали стали тугоплавкими (от 800 до 900 °С), покровные эмали — легкоплавкими (от 750 до 850 °С).Далее...

Эмалевая фритта выпускается в виде гранул или эмалевых чешуек, полученных из эмалевого расплава. Эмалевый шликер приготовляется путем измельчения в шаровой мельнице эмалевой фритты с добавками суспендирующих агентов, заправочных средств, красителей и воды. При необходимости добавляют наполнители.

Далее...

Рассмотрим технологию промышленного эмалирования на конкретном примере— изготовлении эмалированной кастрюли для тушения.

Из стального листа глубокой вытяжкой получают заготовку кастрюли. На кромкогибочной машине образуется валикообразный бортик кастрюли. Затем точечной сваркой прикрепляют ручки. После рекристаллизационного отжига кастрюлю протравливают в соляной и серной кислоте, причем она не только очищается от окалины, но и становится слегка шероховатой, что увеличивает сцепление эмали. В содовом растворе производится нейтрализация поверхности. Теперь можно наносить грунтовую эмаль.Далее...

Грунтовая эмаль способствует сцеплению покровной эмали со стальным листом и снимает напряжения, возникающие между покровной эмалью и металлической подложкой. При этом основную роль играют окислы сцепления, такие как окись кобальта (II) - СаО или окись никеля (И) - NiO. Эта эмаль предназначена только для грунтовки, поэтому ни ее цвет (темно-коричневый или сине-черный), ни ограниченный блеск не имеют значения для качества покровной эмали.

Промышленная эмаль как самостоятельная отрасль развилась в свое время из ювелирной эмали. Покрытые эмалью изделия из листовой стали из-за хороших эксплуатационных качеств стали незаменимы как в домашнем хозяйстве, так и в промышленности.

Далее...

Покрытие эмалью

| Оглавление статьи Страницы статьи: 1 2 3 4 5 6 7 |

10.2. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПОЛУЧЕНИЯ ЭМАЛЕЙ И ЭМАЛИРОВАНИЯ

Эмалирование — сложный процесс, понять основы которого (и овладеть им) можно только при знании характеристик основных компонентов: металла и эмали. Прочностные характеристики эмалированных материалов могут быть определены только по соотношению между структурой и свойствами металла и стеклообразного покрытия, а также их макро- и микроскопических взаимодействий на поверхности раздела фаз.

10.2.1. ПОКРЫВАЕМЫЙ МЕТАЛЛ

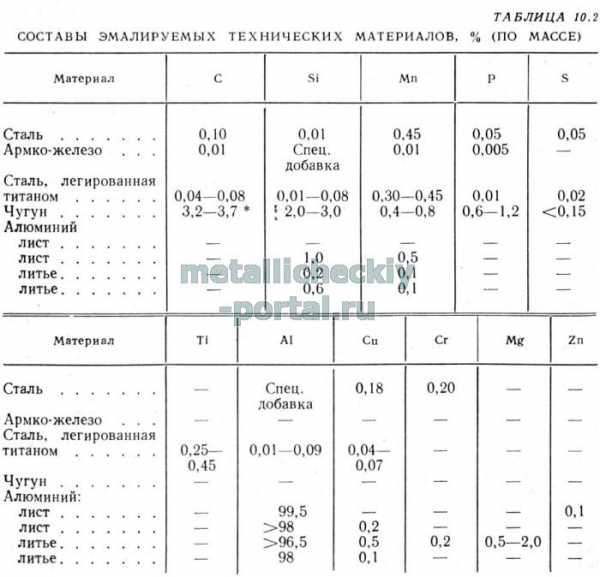

Металлы, покрываемые техническими и бытовыми эмалями, — это главным образом сталь, чугун и алюминий. Для специальных целей применяют также медь и медные сплавы, в основном в виде листов и фасонных деталей. Требования, предъявляемые к различным материалам в отношении их пригодности к эмалированию, различны.

10.2.1.1. Стальной лист

Учитывая, что процесс эмалирования является комплексом физических и химических процессов, протекающих при высоких температурах в окисляющей атмосфере, эмалируемый лист должен отвечать определенным требованиям в отношении химического состава, гомогенности структуры, химического и физического качества поверхности, а также окисляемости, возможности обработки травлением и способности пропускать водород.

Имеющиеся в продаже стальные листы, пригодные для покрытия эмалью, относятся к числу материалов, стандартизированных действующим в настоящее время стандартом TGL 23035.

Химический состав этих листов приведен в табл. 10.2. Из всех примесей углерод имеет наибольшее значение, так как он определяет образование пузырей во

время обжига. Начиная примерно с температуры 600—700°С углерод и кислород вступают в реакцию с образованием оксида углерода. При низком содержании углерода эти реакции быстро заканчиваются, при высоком же образование пузырей продолжается в течение всего процесса обжига. Поэтому содержание углерода в листе должно составлять максимум 0,1 %. Прочие примеси железа, если они появляются в более высоких концентрациях, чем указано в табл. 10.2 приводят к дефектам эмалевого покрытия. Так, кремний, а иногда и алюминий за счет неблагоприятного воздействия водорода в листе приводит к образованию «рыбьей чешуи», поэтому иногда более приемлемой оказывается неуспокоенная сталь. Аналогичное действие оказывают сера и фосфор. Повышенное содержание меди и хрома может ухудшить окалиностойкость

листа, возможность его обработки травлением и, следовательно, снизить прочность сцепления эмали с металлом.

Микроструктура эмалированного стального листа должна представлять собой однородную ферритную структуру с тонкодисперсным распределением цементита. Скопление зерен цементита приводит к «вскипанию» эмали, образованию пузырей и «рыбьей чешуи». Зоны расположения мелких и крупных зерен не должны лежать близко друг к другу, так как могут появиться напряжения и наплывы, приводящие к отслаиванию эмали. Наиболее благоприятной является величина зерна, равная или больше 6 баллов, по требованиям ASTM. Очевидно, что отрицательное влияние на качество эмалирования листов оказывают макронеоднородности (неметаллические включения, трещины, двойникования, усадочные раковины, пузыри и ликвации).

Пригодность листа к эмалированию во многом определяется химическим и физико-механическим состоянием его поверхности. Масла, жиры, окислы и ржавчина перед эмалированием должны быть удалены, так как они неизбежно приводят к появлению дефектов эмалевого слоя. Благодаря более высокому качеству поверхности предпочтительной для эмалирования является холоднокатаная сталь, которая, кроме того, менее чувствительна к образованию рыбьей чешуи. По рекомендациям стандарта TGL 9559 поверхность для эмалирования должна иметь качество А1 или А2. Высокое качество поверхности необходимо прежде всего при все чаще используемом тонкослойном и однослойном (без предварительной грунтовки) эмалировании. В последнем случае предпочтительны никелированные листы.

При эмалировании ответственных изделий для обеспечения достаточного сцепления необходимо с помощью травления снять слой железа, составляющий 20 — 120 г/м2. При использовании механизированных поточных линий этот относительно высокий съем производят быстро и равномерно.

Эмалированные листы должны иметь оптимальную окисляемость. При слишком низкой окисляемости нельзя получить достаточное сцепление во время обжига эмали, а прочность на удар остается низкой. При слишком большой окисляемости сталь слишком сильно реагирует с расплавленной эмалью, что ведет к образованию пузырей. Оптимальным считается увеличение массы от 4 до 6 мг.см-2 после 10-мин обжига при 800 °С.

Очень важное значение имеет способность стального листа к пропусканию водорода. В частности, образование рыбьей чешуи (небольшие отслоения слоя эмали, имеющие форму полумесяцев) объясняется поведением водорода, который образуется при травлении и обжиге эмали, поглощается металлом и после охлаждения системы снова — неконтролируемо и замедленно — выделяется из него, что сопровождается отколами частиц эмали.

Выделение водорода при обжиге может быть представлено следующим образом. При нагреве сухого шликера из глины выделяется структурно связанная, а из частичек фритты — хемосорбционно связанная вода. Она реагирует с горячим железом: Fe + Н20 - FeO + 2Н. Часть водорода выделяется в форме молекул Н2 через слой эмали, который вначале еще может его пропускать, но определенное количество сразу же переходит в твердый раствор железа и обладает определенной подвижностью.

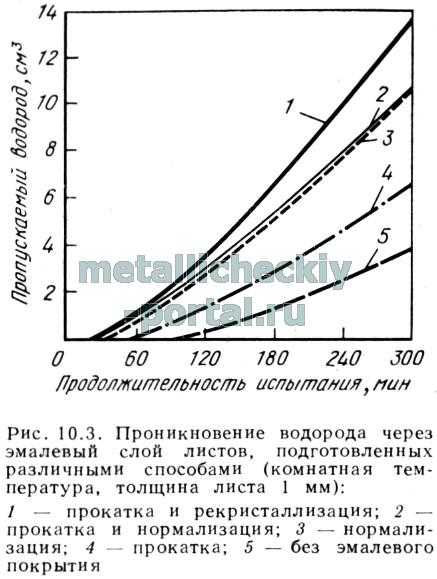

Являясь комплексной характеристикой, способность металла пропускать водород включает абсорбцию, растворение, диффузию, возможность накопления водорода в стальном листе и рекомбинацию, которые зависят от состава стали, ее структуры, условий прокатки, а также от условий эмалирования. Разница в свойствах различно подготовленных эмалированных листов при их испытаниях на диффузию водорода представлена на рис. 10.3. Лист тем более устойчив к образованию рыбьей чешуи, чем медленнее абсорбируется и диффундирует водород в структуру и чем больше его может поглотить металл. Метод, разработанный с учетом изменения насыщения металла водородом, позволяет с большой вероятностью предсказывать образование «рыбьей чешуи» на листе. В соответствии с этим методом в случае, если время выдержки превышает время перехода водорода в металл, которое составляет, например, для листов толщиной 0,75; 1,0; 1,50 мм соответственно 4; 8; 12 мин, можно гарантировать отсутствие этого дефекта на эмалевом слое.

Для предотвращения деформаций, коробления и вспучивания эмали при обжиге содержание углерода в стальном листе, особенно при изготовлении изделий большой площади, должно по возможности составлять < 0,02 %.

Так как примеси в железе, прежде всего углерод, оказывают, как правило, отрицательное влияние на процесс эмалирования, в качестве основы для покрытия используют преимущественно листовую малоуглеродистую сталь, в первую очередь армко-железо.

Другие малоуглеродистые стали необходимо дополнительно обезуглероживать специально для целей эмалирования (метод Open-coil), в результате чего содержание углерода в них снижается до 0,001—0,003 %.

Определенное значение приобретают стали, стабилизированные титаном, в которых углерод связан в карбид титана TiC и благодаря этому инертен. Эти стали известны под наименованием Ti-Namel и пригодны в основном для эмалирования. Однако стоимость их весьма высока.

Для специальных целей эмалью можно покрывать многие высоколегированные стали и сплавы, не говоря уже о специальных материалах для эмалирования. Особенно пригодны для этого хромоникелевые стали .

10.2.1.2. Чугун

Для эмалирования используют и чугун, который также должен отвечать определенным требованиям.

Химический состав чугуна, пригодного для эмалирования, приведен в табл. 10.2. Содержание углерода имеет большое значение. Его величина ни в коем случае не должна превышать 4 %; оптимальное значение зависит от содержания кремния и фосфора и может быть рассчитано (в %) по формуле С = 4,3 — 0,3 (Si + Р), причем значения Si и Р подставляют в % , или Sс = С/(4.23 — Si/3,2), где С и Si также в % . Значение Sc должно лежать в пределах от 1,0 до 1,6. Кремний снижает образование цементита и приводит к образованию графита, что имеет решающее значение для эмалирования. Слишком большое содержание кремния приводит, однако, к получению крупнозернистой структуры, что отрицательно сказывается на сцеплении эмали с подложкой.

Структура чугуна для эмалирования должна быть преимущественно перлитной с мелкодисперсным графитом. Крупнозернистый графит и скопления графита также нежелательны, как и ледебуритный цементит, который приводит к образованию в эмали пузырей.

Грубые неравномерности и негомогенности (газовые и шлаковые включения, включения формовочной земли, ликвации и т. д.) в структуре оказывают отрицательное влияние на процесс эмалирования. Пятна ржавчины также сказываются отрицательно.

| Оглавление статьи Страницы статьи: 1 2 3 4 5 6 7 |

Автор: Администрация Общая оценка статьи: Опубликовано: 2011.12.12